DXの基本となる、人やモノに関するデータ。サトーホールディングスが提供するタギングは、情報を付与する仕組みとして、ものづくりや物流などの産業のほか医療の現場でも活用されています。取引先のDXを自社技術で支える同社は、どのような景色をこの先に見ているのでしょうか。

本シリーズ「ものづくりDXのプロが聞く」では、コアコンセプト・テクノロジー(CCT)CTOでKoto Online編集長の田口紀成氏が、各企業のDXに関する取り組みを伺います。今回は、同社執行役員で営業本部 本部長の岡本剛氏にお話を聞きました。

株式会社サトー 取締役 営業本部長

2002年の株式会社サトー(現・サトーホールディングス株式会社)入社以来、自動認識ソリューションの営業に従事。2013年、同社FA事業部の責任者に就任、2019年からは佐藤自動識別系統国際貿易(上海)有限公司総経理、兼 東アジア統括を務める。2023年4月より現職。

2002年、明治大学大学院 理工学研究科修了後、株式会社インクス入社。2009年にコアコンセプト・テクノロジーの設立メンバーとして参画し、3D CAD/CAM/CAEシステム開発、IoT/AIプラットフォーム「Orizuru」の企画・開発などDXに関する幅広い開発業務を牽引。2015年に取締役CTOに就任後は、ものづくり系ITエンジニアとして先端システムの企画/開発に従事しながら、データでマーケティング&営業活動する組織/環境構築を推進。

目次

DXの原点は1960年代に開発した値付け機にあり

田口氏(以下、敬称略) まず、御社の事業概要をお聞かせください。

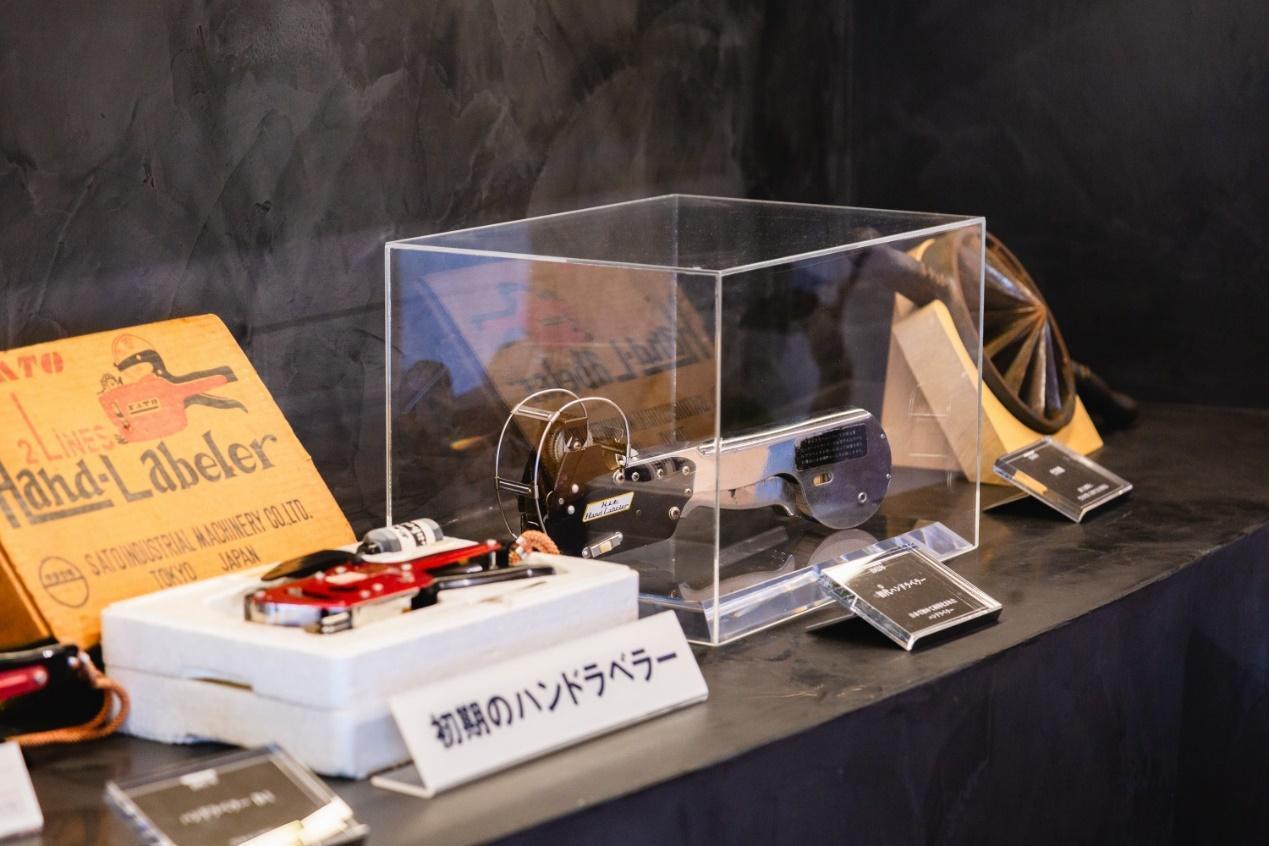

岡本氏(以下、敬称略) 当社は1940年創業の会社です。当時は、埼玉にあった小さな町工場で、竹の加工機を製造していました。創業者の佐藤陽が非常に発明好きで、1960年代にハンドラベラーという値付け機を発明しました。スーパーなどで見かけたことがあるかもしれませんが、片手でレバーを握るだけで商品に値札を貼ることができる機械ですね。

商店の人たちは当時、水のりを値札の裏に塗って一つひとつ商品に貼っていたのですが、佐藤にはこれが非常に手間なことに思えたのです。自動で値札を貼れるようになったら便利じゃないかということで、値札を連続して貼れる値付け機を発明して世に送り出しました。

ここからしばらくの間、当社はこのハンドラベラーを中心とした、小売店向けのビジネスを展開する会社でした。しかしその後、バーコードがアメリカを中心とした市場で実用化されるようになり、佐藤は非常に強い危機感を感じたそうです。バーコードの時代がやってくれば、ハンドラベラーが売れなくなってしまうからです。

そこで単身アメリカに渡って勉強し、自社でバーコードを作る機械の発明にとりかかり、1981年に世界初の熱転写方式バーコードプリンター「M-2311」を発売しました。当時は感熱プリンターが市場に出回っていましたが、これはインクリボンを紙に転写させてバーコードを作り上げるタイプのものです。感熱プリンターだと熱や光によって数日で印字が薄くなってしまう。そのため、耐久性のあるラベルを必要とする業務向けに開発しました。

バーコードの導入によって初めて、情報がデジタル化されました。当初は、百貨店を中心とする小売店で展開していましたが、数年のうちに物流や製造業でも使われるようになります。「メイド・イン・ジャパン」の品質が世界でうたわれている中で、モノを作ったり運んだりする際のミスの防止に、バーコードが非常に有効なことが知られていきました。

田口 一貫して、お客様へソリューションを提供してきたのですね。

岡本 そうですね。実は60年前の時点で、今でいうDXの大きなヒントがありました。モノに情報をラベル媒体で付ける点です。DXという考え方が全くなかった時代ですが、モノに値段という情報を付けて、さらにその情報を付けやすくすることにも着眼したのです。その後、急激なPOSシステムの浸透に伴ってバーコードが広く使われるようになり、当社も成長していきました。

もう1つのポイントは、当社はハンドラベラー製造が中心だった頃から、機械と合わせて消耗品であるラベルも自社で制作していることです。この両方を作っている会社は、ほとんどありません。ラベルと機械の相性はとても大事で、相性が悪いとラベルが機械に絡まってしまったり、印字がきれいに出なかったりします。

当初は他社製品を使っていたのですがトラブルが多く、創業者の佐藤は自分で作り始めました。このことも先の時代においては、安定的な消耗品ビジネスの礎となるわけですが、当時はとにかく買って頂いた以上は、お客様に喜ばれるラベルを提供したいという思いで始めたのです。

自社でラベルの工場をやっていましたから、バーコードの応用でRFIDのラベルも自分たちで作れるようになりました。ここにビジネスチャンスを感じ、また大きな社会貢献もできると考えて力を入れ始めたのです。

近年になってDXという新しい流れが生まれ、同時に人手不足などさまざまな課題が明らかになる中で、情報を付与する技術(我々は「タギング」と呼んでいますが)として、ローコストかつ有効なバーコードや、バーコードにはない特長を持つRFIDなどを活用したソリューションを提案しています。

独自の印刷技術がRFIDを生み出し、大きな差異化要因に

田口 創業者の佐藤さんは、偉大な発明家でいらしたのですね。

岡本 そうですね。彼が一貫して言っていたのは、社会の役に立ちたいということでした。お客様の現場によく足を運んで、作業を観察していたそうです。値付け機も、お客様の作業を見ていて思いついたことだそうです。

1990年代はバーコードの活用と医療分野への進出が、当社にとって大きな出来事となりました。バーコードが産業用として使われるようになり、さまざまな場所で読み取ったデータを活用しようという潮流が生まれます。とくに、日本製品の品質を維持して信頼を得るために、例えば出荷前に読み込んでおこうとか、製品を受け取ったらチェックしようという流れが爆発的に増えていきました。今でいう、トレーサビリティの走りですね。

医療分野では、2000年代に入ると患者様が着けるバーコードの入ったリストバンドと、薬剤、看護師IDのそれぞれのバーコードを照合することで、ヒヤリハットを防止するなど、医療の安心や看護師さんの負担軽減に貢献してきました。

田口 モノだけでなく、人の動きもバーコードで追跡できるようになったのですね。

岡本 そうなのです。この時期はトレーサビリティのニーズが高まりました。万が一のときに、追跡可能な状態を作っておくということが定着します。その頃に誕生したのが、RFID技術です。トレーサビリティの充実や、とりわけ車関係のリコール対策として、多くの情報や確実なトレースデータとして、情報量が求められるようになったという背景があります。

田口 RFIDについて詳しくない方のために、少し説明していただけますか。

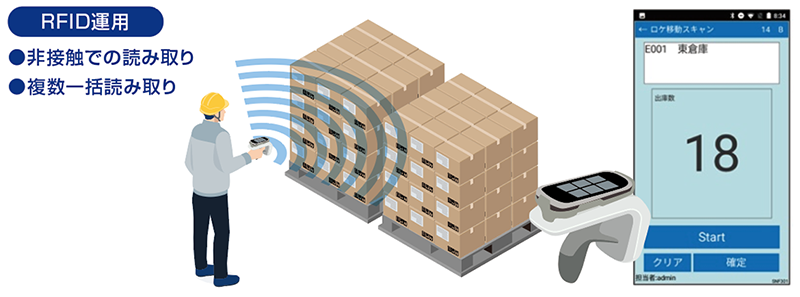

岡本 RFIDの例として、交通系ICカードを思い浮かべていただくと分かりやすいと思います。交通系ICカードで使われているRFIDは電池レスで、読み取り機などが発する外部からの電力で駆動し、データを受けたり返したりします。改札機を通るときに読み取り機にカードをかざすことで情報をやり取りできますよね。この技術がRFIDです。ICタグとも呼ばれます。

バーコードは一つひとつを読み込まなければなりませんが、RFIDは一括読み取りができます。さまざまな種類があり、例えば洋服のタグに付いている、レジで一括読み取りができるようなタイプはメモリが少なく、安価に作れます。

逆に、トレーサビリティに使うような産業用のRFIDはメモリが大きく、お客様が情報を書いたり上書きしたり、消したりして、生産とモノの動きのデータを管理・監督していく用途で使われます。したがって、値段がかなり違います。

田口 ラベル加工印刷技術でRFIDを作るというのは、なかなかないのでは。

岡本 コアな質問をありがとうございます(笑)。ラベル加工印刷技術は、低コスト化と環境貢献に活かしています。なぜかといいますと、RFIDはアンテナが中に入っているのですが、我々は印刷技術を応用して、アルミフィルムを転写させる手法でアンテナを作っています。

一般的なアンテナ製造は、溶液を用いたエッチングと呼ばれる過程を経ますが、当社独自のアンテナ製造技術では溶液を用いず環境にも優しいし、コストも抑えられます。これはお客様から非常に評価を受けている点で、ラベルの印刷や加工の技術が昨今のRFIDにもつながっているのが、よくわかります。

田口 発明の「志」が受け継がれている感じがしますね。

岡本 そうですね。佐藤は「あくなき創造」という社是をつくりましたが、創意工夫は我々のDNAになっています。

中国でも、自社によるカスタマーサービスにこだわる

田口 ところで、岡本さんのご経歴をお聞かせくださいますか。

岡本 私は今年で入社21年目となるのですが、長らく営業を担当していました。2013年に本社に異動して製造業のお客様向けの事業部の責任者を6年ほど経験し、ついこの前までは4年間、中国の現地法人で責任者をやっていました。この4月に日本に帰ってきたばかりです。それまでの間はずっと、営業畑でした。

田口 営業をガッツリやっているぞ、という雰囲気をお持ちです。

岡本 首まで営業に浸かっていましたね。ただ、中国では現地法人の社長として会社の運営をやることになり、かなりエネルギーを注ぎました。ちょうど新型コロナ流行のタイミングですから、私だけでなく多くの日系の現地法人の社長さんも皆そうでしたけれど、誰も日本に帰るどころではなくて。会社が回ることと、社員の健康を気遣いながら、あっという間に過ぎました。

田口 中国では、さらに拡大を続けていく方針なのでしょうか。

岡本 はい。私が着任した当時は中国内での拠点は5ヵ所でしたが、在任中に13ヵ所まで広げました。万が一、機器がトラブルを起こし、必要なラベルを発行できなくなると、お客様の現場の業務が止まってしまう。それはお客様の生産や物流に大きく直結します。医療機関も同様です。

そのため、自社の社員が修理に行くことにこだわっています。しかも即応できなければならないので、大都市にいればいいというわけではなく、少人数でもいいので、各都市にいることが非常に重要です。中国があれだけ広いのに5ヵ所の拠点では足りないということで、増やしました。

田口 カスタマーサポートに力を入れていらっしゃるということですね。

岡本 その通りです。力を入れることに「なった」というのが正確かもしれません。カスタマーサポートが欠かせない点であるということを、お客様が教えてくれました。お客様の大切な商品が必ず通過するポイントに関わっていますので、何かあってはいけませんし、万が一のときは即応することを期待されています。

当社はコピー機のような汎用品ではなくて、専門的な業務用のバーコードラベルの機械を作っているということをしっかり認識する必要があるとお客様に教えて頂いたのです。

田口 こうした反応は、中国でも同じですか。

岡本 同じです。中国では最初のうちは値段に流れるお客様も多いのですが、何かあって大変なことを経験されると、日本のものを買っておけばよかったという方が多いです。そういうお客様のためにも、トラブルに見舞われたようなときには救って差し上げられるような存在でいようと。それが中国での合言葉でしたね。

代理店もありますが、基本はお客様のところに自社の営業担当者が訪問して現場課題を伺い、それに適した商品を提案する。買って頂いたら、フォローも自分たちで行うというのが、我々のスタイルです。

田口 中国で拡大しながら、自社で対応していくという上での課題は何でしょうか。

岡本 やはり現地での人材育成は大変でしたね。日系の、同じ志を持って事業を展開するお客様が多いので、日本と同等のサービス水準で対応するということを従業員に教えなければなりません。また、競合の数が日本とは比べ物にならないほど多く、オールスターと言ってもいいくらいのさまざまな会社が参入してきます。

そのような中で、自分たちの差異化要素をしっかり打ち出していく。このことを言葉の壁を超えながら、現地社員に語らせなければなりませんから、育成教育が非常に重要なポイントでした。

田口 中国では例えば、どのような差異化のポイントがあったのでしょうか。

岡本 例えば、DXとも関連しますが、遠隔で業務用プリンターの状態を把握したり、予知保全ができたりする仕組みは、あの広い国ではとくに喜ばれますね。当社はIoTで遠隔監視のプラットフォームを自社で持っていますので、お客様に紹介し、当社のプリンターであれば離れている事務所からでも状態が分かるということをPRすると、かなり関心を持っていただきました。

今後の「ライバル」は、画像認識技術かもしれない 「スモールデータ」の活かし方は?

田口 今後の課題は、どのように見ていらっしゃいますか。

岡本 DX化の鍵は、ロットではなくて個別の商品をいかにID化できるかということだと思います。その手段の1つがRFIDでありタギングです。そう考えると、今後の最大の競合は画像認識で、AIをからめていくとなると、個別のものへのマーキングが不要になるかもしれず、その場合はタグを作って貼り付けるという作業はなくなります。したがって、我々の現在のビジネスの一部が、カメラの画像認識にとって代わられることもこれから予想されます。

とはいえ、DXやマーキング、自動認識というニーズはそれ以上のスピードで世界的に進んでいくと思いますので、我々の得意な分野を活かしながら、さまざまな自動認識技術で世の中に寄り添って進んでいきたいと考えています。

田口 画像認識は、研究開発などで取り組まれているのでしょうか。

岡本 タギングに絡む画像認識は当然やります。シールの表面にきちんと印刷されているかを、画像でチェックしたいというお客様は結構いらっしゃるのです。文字が欠けていたりすると、とくに医療の現場などでは問題の原因になりますから、印字がきちんとなされているかをカメラでチェックする画像認識は今でもやっていますし、需要も増えています。ただし、例えば顔認証などのソリューションというのは畑違いですね。

田口 今後も、御社の強みであるタギング業務がお客様のDXをサポートしていくと捉えていいですか。

岡本 そうですね。お客様がDXを進めようとするときには、さまざまなデータが必要になってくるのですが、我々のタギングは一つひとつのモノや人にIDを付けることですから、固有情報にデジタル情報を付けるという点において、とくにお手伝いができていると思っています。

この情報を、我々は「スモールデータ」と呼んでいます。ビッグデータを作るためには、スモールデータの集積が必要です。現場周りのスモールデータを我々が作り、間違えないように取り付ける。ここが一番の得意技だと自負しています。

今はお客様もかなり研究されていて、DXを推進する部署も当たり前のようにあります。また、導入前の初期判断や情報収集もお客様が独自でやられることが多いなという印象です。そのなかで、各市場や業種でどのように我々が貢献できるのか、お客様の想像を超える応用事例を提供していかなければならないと考えています。そしてこのことが、日本の産業において非常に大きな国際競争力になるとも思っています。

田口 御社はトレーサビリティに関して、かなりのノウハウをお持ちなのではと思います。今後、何か検討されていることはありますか。

岡本 二つの方面で考えています。1つは、スモールデータの共通のプラットフォームを作ることです。クラウド上にデータをプールできる湖のような場所を作り、お客様が格納したデータを用いてバーコードやRFIDをさまざまなところで活用できる仕組みを研究しています。

もう1つは、ワールドワイドな展開です。新興国などでは、デジタルIDがモノについていない国も多いため、日本で培ったノウハウや低コスト化のコツみたいなものを展開して、ワールドワイドにデジタル化やDXをお手伝いしていきたいと考えています。

最近のトピックとしては、他国で血液バッグにRFIDを導入する作業がありました。このようなケースでは、採血のときから病院の手術室や処置室で使うときまで、きちんとチェックできることが必要です。

田口 トレーサビリティが担保されていることでできる社会貢献は大きいですね。

岡本 こうしたことも、今後のDXの潮流のヒントですね。ある業界での事例やアイデアを、他の業界のお客様に伝えることで、お客様の中に気づきなどが生まれる場合もあります。そこでベストなやり方を一緒に考えていくというのが、私たちの提案の形ですね。DXとは、そういうことなのかもしれません。

自動化やRFIDを導入することがゴールではなく、自分たちにとって何がいいのかを共に考えて、経済的にも労力的にもベストなものを選ぶこと自体が、DXなのではないかと思います。

田口 その通りですね。貴重なお話をありがとうございました。

【関連リンク】

サトーホールディングス株式会社 https://www.sato.co.jp/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

(提供:Koto Online)