AGVは工場や病院内などにおいて自動で搬送を行う車両です。活用次第では、FAやスマートファクトリーの実現に役立ちますが、そのほかにも2024年問題の解決に役立つことをご存じでしょうか。

AGV(無人搬送車)とは?

AGV(Automated Guided Vehicle)とは、無人搬送車のことで、人以外の荷物を工場や病院内などで搬送する能力を持つ車両のことです。JIS規格では、以下のように定められています。

一定の領域において、自動で走行し、荷など人以外の物品の搬送を行う機能をもつ車両で、道路交通法に定められた道路では使用しないもの

引用:無人搬送車システムに関する用語「日本工業規格」

AGVには、経路に沿って設置された誘導体によって誘導される「経路誘導式」、自己の位置を推定する機能を持つ「自律移動式」、人や車両などに一定の距離を保って追従し、自律的に走行する「追従式」があります。

AGVを導入すると、搬送の際に人手が必要なくなるため、FA(ファクトリーオートメーション)やスマートファクトリーの実現に役立ちます。活用次第では、コンベアやフォークリフトの代替になるでしょう。

AMR(自律走行搬送ロボット)との違い

AMR(Autonomous Mobile Robot)とは、自律走行台車のことです。AGVでは、床面に敷かれたテープや電線などにより誘導されますが、AMRではLiDAR(Light Detection and Ranging)やSLAM(Simultaneous Localization and Mapping)などの技術を活用することで位置情報を把握し、ガイドがなくても目的地にたどり着くことができます。

LiDARとは、レーザーをパルス状に照射し、物体に反射して戻ってくるまでにかかる時間から、対象物までの距離や方向を測定するセンサです。自動車が障害物までの距離を測る際などに用いられます。

SLAMとは、自己位置推定と環境地図作成を同時に行う技術です。壁や柱までの距離を LiDAR などのセンサで計測して環境地図を作り、その中でどこにいるのかを推定します。これらの技術により、AMRはテープや電線がなくても目的地まで荷物を搬送できます。

AGF(無人搬送フォークリフト)との違い

AGF(Automated Guided Forklift)とは、コンピュータ制御により無人で搬送ができるフォークリフトのことです。AGVの機能に加えてフォークリフトの形態をしたものがAGFと呼ばれます。AGFには、AGVと同様にテープや電線に誘導される経路誘導型と、信号線を施設しない自律移動式などがあります。

AGFにはフォークリフトが付いているため、荷物を運搬するだけでなく、積み付けや積み下ろしが可能です。有人作業と組み合わせることで、運搬だけでなく荷役全体の作業を効率化できます。

RGV(有軌道無人搬送車)との違い

RGV(Rail Guided Vehicle)とは、工場の構内に敷設された軌道を無人走行する搬送車です。AGVよりも重い荷物を運べたり、カスタマイズすることで多機能搬送車として利用したりすることができます。

上図のように、ムダが発生している空間にレールを敷くことで空間を有効活用できます。AGVは地面を走るという特性上、地面が埋まっている場合はスムーズに搬送できません。RGVを活用すれば、ムダな空間の削減や安定的な走行が可能です。

AGVの種類

AGVは、機能や形状によって6つに分類できます。

・積載型

・低床型

・牽引型

・重量型

・屋外型

・コンベア型

それぞれの機能や搬送方法について解説します。

積載型

積載型は、荷物を台車に載せて搬送するAGVを指します。荷物を運ぶ機能のみが搭載されているシンプルなAGVであり、搬送作業のみを自動化したい場合に有効です。

特筆すべき機能は搭載されていませんが、コンベアから荷下ろしされた荷物を直接受け取ることができれば、積み付けは自動化できます。積み下ろしまでを自動化したい場合は、後述の「コンベア型」にする必要があります。

低床型

低床型は、専用カートの下に潜り込み、リフトアップして目的地まで搬送するAGVを指します。エレベーターの乗り込みに対応している低床型AGVもあるため、病院や学校などをスムーズに移動できます。

配膳ワゴン車やリネンカートなど、大きなカートをそのまま移動させたい場合に有効です。また、次に紹介する「牽引型」で牽引できない場合は、低床型が使われることもあります。

牽引型

牽引型は、カートを牽引して荷物を目的地まで搬送します。複数のカートの連結搬送や、カートの自動切り離しができるなど、搬送方法の自由度が高いのがメリットです。

また、高重量の搬送ができる点もメリットで、大型の牽引型AGVであれば、数トンの荷物を搬送可能です。高重量な部品や製品を扱っている現場で活用すれば、作業員の負担を軽減できるでしょう。

重量型

重量型は、積載型と同じフラットな形をしていますが、積載できる重量が非常に大きいのが特徴です。大型の重量型AGVであれば、数十トンの荷物を搬送できます。金型や金属などの重い材料や部品を扱っている現場に有効です。

また、フラットな積み台のため、高重量の材料や部品を安定して搬送できます。これにより、荷物の落下によるケガのリスクを減らすこともできるでしょう。

屋外型

屋外での利用に対応したものが、屋外型AGVです。基本的にAGVは屋内で利用しますが、工場間で部品を搬出する場合は屋外に対応したAGVを利用する必要があります。

屋外型AGVは、さまざまな天候や路面状況に対応するため、防水加工がされていたり、路面が凸凹な場合でも対応できるよう設計されていたりします。工場間の荷物搬送を自動化したい場合は、屋外型AGVを利用しましょう。

コンベア型

コンベア型は、積み台にコンベアが搭載されているAGVです。コンベアが付いていない場合は、荷物を運んだ後に積み下ろしができません。よって、通常は搬送先に積み下ろしする機械や人手が必要ですが、コンベアが付いていれば積み下ろしが自動化できるため、積み下ろし作業が不要になります。

コンベア型を導入すれば、自動化を推進できるため、効率の良い作業ラインを実現できます。FAやスマートファクトリーの実現を目指している現場に最適なAGVです。

AGVの走行方式

AGVは、4つの走行方式に分類できます。

・磁気誘導方式

・2次元コード方式

・光学誘導方式

・レーザー誘導方式

・自律方式

磁気誘導方式

磁気誘導方式は、床面に磁気テープを貼ったり磁気棒を埋めたりして、AGVが磁界のあるルートを走行する方式です。信頼性が高く仕組みが単純であるため、現在は最も導入が進んでいます。

ただし、磁気棒を使う場合には、床面に溝を掘らなければならないため、工事が必要です。磁気テープを利用することもできますが、1メートル当たり1,000円ほどかかるため、仮に500メートルの走路を設けると、それだけで50万円かかります。

後述の光学誘導方式では市販のビニールテープが利用できるため、テープの費用は200分の1程度です。磁気誘導方式はシンプルかつ利用者が多い走行方式ですが、走路の構築にお金がかかるというデメリットがあります。

また、床面に鉄骨や配線が埋まっている場合、予期せぬ磁界が発生してセンサが誤作動する可能性もあります。環境によっては対策が必要な場合もあるため、注意が必要です。

2次元コード方式

2次元コード方式は、床面に設置した2次元コードを読み取って位置情報を把握し、目的地を目指す走行方式です。2次元コードには、QRコードやARマーカーなどが用いられます。

これらの2次元コードを読み取ることにより、位置補正と走行指示情報を同時に受け取ることができます。位置情報を正確に把握できるため、最短ルートの走行が可能であり、搬送時間の短縮が狙えます。

事前にQRコードやARマーカーの設置は必要ですが、床面に溝を掘るなどの大規模な工事は必要ありません。規模によりますが、2次元コードの設置作業は1~2時間ほどで完了するため、レイアウトの変更があってもスムーズに対応できるでしょう。

ただし、2次元コードで周囲の状態を把握することはできないため、無人のAGV専用エリアでの利用が一般的です。

光学誘導方式

光学誘導方式は、床面にテープを貼って反射が起こるようにし、光が反射するルートに沿ってAGVが走行する方式です。磁気が利用できない環境や、床面に多くの鉄骨や配線が埋まっている現場でも活用できます。

また、誘導テープは市販のビニールテープでも問題ないため、磁気誘導方式よりも非常に安くルートを構築できます。特別な工事も必要ないため、すぐに導入できる点もメリットです。さらに、ルート変更の際はビニールテープを貼り変えるだけで済むため、レイアウトが頻繁に変化する現場には最適な方式です。

安価に導入できる光学誘導方式ですが、反射しやすい床材が使われている現場や、明かりが強い現場では誤作動のリスクが高くなります。導入の際には、自社の環境でも正常に動作するかを確かめるようにしましょう。

レーザー誘導方式

レーザー誘導方式は、AGVが照射したレーザー光の反射情報から位置情報を把握し、目的地へと走行する方式です。3つ以上の反射板から反射したレーザー光の情報を基に、AGVの位置情報や方向を把握します。

磁気誘導方式や光学誘導方式と違い、床面の状況によって導入の可否が左右されないため、床面が原因でAGVを諦めていた現場でも導入できる可能性があります。高精度な位置情報の把握や自由なコース変更が可能というメリットがありますが、多くの反射板が必要であるため、現場のレイアウトによっては導入できない場合もあります。

自律方式

自律方式では、SLAMが用いられます。先述の通り、SLAMとは自己位置推定と環境地図作成を同時に行う技術です。LiDARなどのセンサを用いて、障害物の検知や三次元の位置把握などを行い、その情報を活用して目的地まで走行します。

テープや磁気棒などの誘導体が必要なく、施設のレイアウト変更があっても自動修正できるため、環境設定にほぼ時間がかかりません。また、LiDARなどのセンサは、モノや建物形状に加えて人も検知できるため、有人環境下でも安全に使用できます。

自律方式で使われるLiDARは高価という欠点がありますが、自動運転技術にも用いられているセンサのため、自動運転車の普及に伴い価格の低下が見込まれています。将来的には、自律方式がAGVの多くを占めるようになるかもしれません。

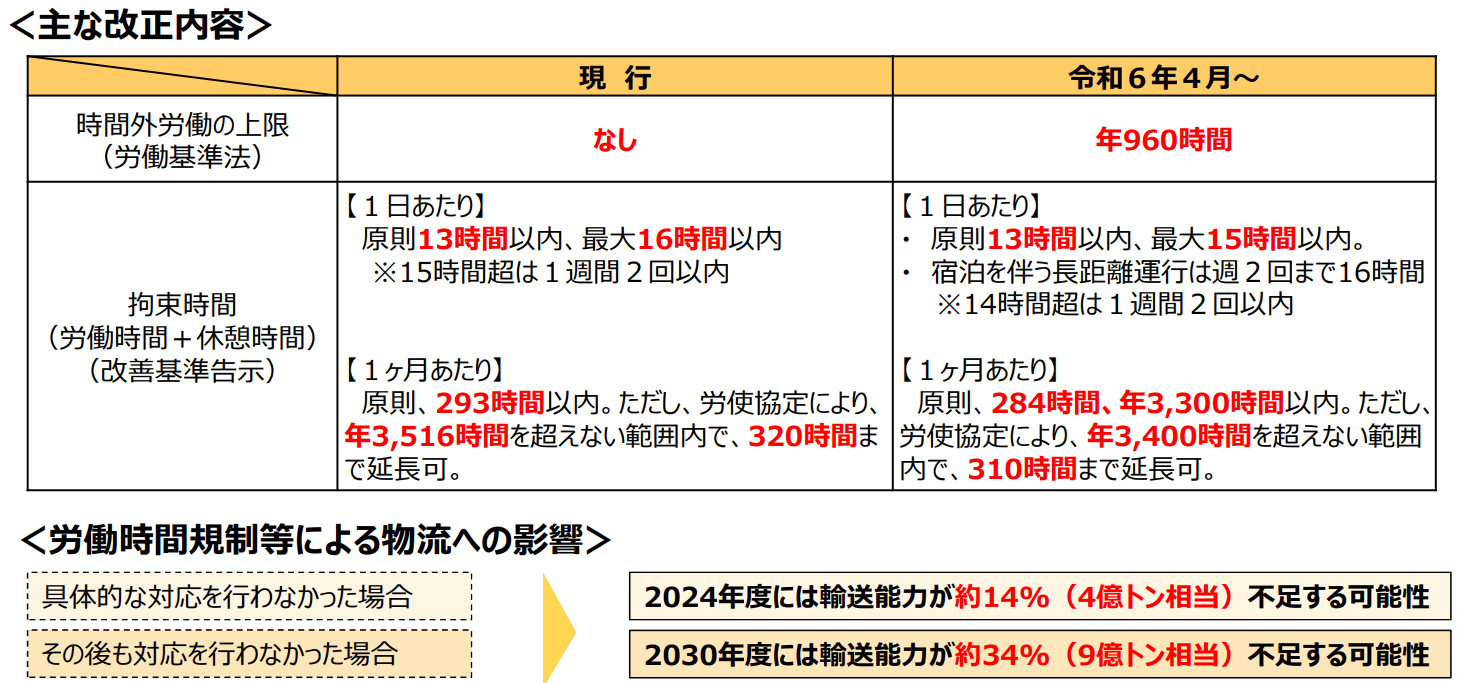

2024年問題で注目されるAGV

2024年問題とは、「働き方改革関連法」に基づき、2024年4月より自動車の運転業務の時間外労働に年960時間(休日労働は含まない)の上限規制が適用されることに伴って発生する問題を指します。具体的には、以下のような問題が発生すると考えられています。

・労働力不足による物流の停滞

・物流業界の売上・利益の減少

・ドライバーの収入減少

・物流コストの上昇

この中でも、他業界にも影響を及ぼす可能性があるのが「労働力不足による物流の停滞」です。物流が停滞すれば、一般消費者への配達が遅れるだけでなく、ビジネスに必要な資源の流通が滞る可能性が高まります。

日本の産業界全体に悪影響を及ぼす可能性のある2024年問題ですが、AGVは2024年問題を解決できるツールとして期待されています。その理由は、AGVの利用により工場内や拠点間の輸送・積み付け・積み下ろしの自動化が実現し、業務効率化が図れる可能性があるためです。

AGVを活用すれば、これまで荷物の搬送に割いていた人員を他の業務に充てることができます。また、搬送という単純業務を削減することにより、従業員が人にしかできない作業に集中できるようになるでしょう。

AGVにより工場・拠点間の搬送が効率化されれば、積み込みや荷物の準備などを待つ「荷待ち」の時間を削減できます。ドライバー1人がこなせる仕事量が増えるため、業務効率化が図れます。このように、AGVの導入は2024年問題の解決に役立つのです。

AGVの導入はFA・スマートファクトリーの実現に近づく

AGVは、形状や走行方式によってさまざまな種類に分けられます。現場によって適切なAGVは異なるため、導入する目的を達成できるかどうかの確認を忘れないようにしましょう。

決して安い製品ではありませんが、AGVのような自動化ツールは、長い目で見ると人件費の削減や従業員への負担軽減などの効果を発揮し、プラスに転じます。少しでも活用できそうだと感じた方は、AGVが自社でどのように活き、どのようなメリットをもたらすかを考えてみてはいかがでしょうか。

(提供:Koto Online)