2020年に世界を騒がせた新型コロナウイルス感染症は、あらゆるビジネスに影響を及ぼしています。経済産業省が2021年9月に発表した『製造業を巡る動向と今後の課題』によると、国内の製造業における売上推移では、外出制限期間の落ち込みから2021年前半にかけて、コロナ前の売上に戻っていない状況でした。

その後、経済産業省・厚生労働省・文部科学省の3省で発表した『2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要』によると、業況(産業体の景気)の推移では回復傾向であった製造業において全体的に減少傾向へと転じました。

2022年以降から、新型コロナウイルス感染症だけではなく半導体不足やウクライナ情勢の影響による原油価格の高騰などが、さまざまなビジネスに影響を及ぼしています。このような時代背景において、日本の製造業が抱える課題と製造企業のあるべき姿は何でしょうか。

本記事では、製造業の課題と解決の糸口となるデジタルトランスフォーメーション(DX)推進の状況について解説します。

製造業における課題

製造業では、少子高齢化が進み、年々減少していく労働人口のために人材不足と技能継承という課題が深刻化し、定着しつつあります。

人手不足

少子高齢化で年々減少していく労働人口から、人手不足は深刻化しています。経済産業省・厚生労働省・文部科学省の3省で発表した『2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要』によると、2002年から2021年までの20年間で157万人の就業者減少となっています。20年という期間では、若年就業者が121万人減少している状況です。

技術継承

製造業に定着する課題では、人手不足と同じく技能継承が問題となっています。また、少子化が進むことで事業継続に必要な後継者のいないことも課題の1つです。製造業においては、経営者および技能者の高齢化も深刻になっています。

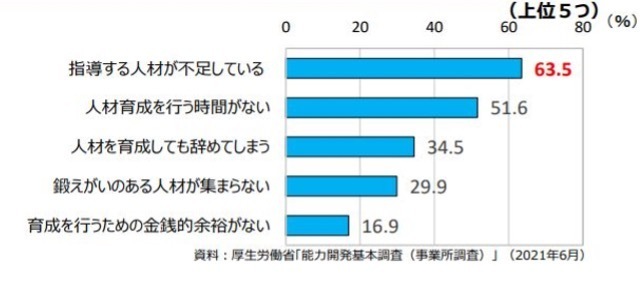

▽製造業における能力開発や人材育成に関する問題点の内訳

「2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要」によると、製造業における能力開発や人材育成を担当する指導人材がいないことを問題にしている企業が63.5%となっています。

サプライチェーンの分断

サプライチェーンとは、調達・製造・流通・販売・消費の流れを指します。サプライチェーンの分断に対して、近年では台風や地震など従来の局地的な自然災害ではありえなかった広範囲にわたる対処が求められます。

営業体制の脆弱さ

製造企業は営業体制においても独自の問題を抱えている場合が多いです。それは製造企業の多くが元請けとなる1社のみから仕事を請け負っていおり、元請け企業に依存している状態であるということです。

顧客を1社に依存する製造企業は、その体質上、営業活動の習慣がありません。日頃営業活動をしないため、自社に営業スキルが不足しており、営業組織が構築されていない点が課題となっています。

原材料の高騰・素材の不足

世界的な不確実性の高まりが浸透している状況では、部品調達の難しさの影響を受けて生産ラインが止まってしまうことも考えられます。

経済産業省・厚生労働省・文部科学省の3省で発表した「2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要」によると、事業に影響を及ぼす社会情勢の変化として、2020年の時点では問題視されていなかった3つの社会情勢の変化が2021年になって浮き彫りになってきました。

―原材料価格の高騰

―半導体不足

―部素材不足

これら材料の調達において、経済安全保障や国際動向のリスクに向けた緻密な予防策が必要です。

また、部素材不足には、ウクライナ情勢の緊迫状況による原油価格の高騰も影響しています。原油価格の高騰は、生産コストの増加に直結する部分です。今後の政府による取り組み次第では、企業の利益を圧迫する可能性もあります。

カーボンニュートラルへの対応の遅れ

製造業の課題には、グローバルな視点からカーボンニュートラルへの対応の遅れも関わってきます。カーボンニュートラルとは、温室効果ガスの排出量と吸収量のバランスを保つ状態を意味します。

経済産業省製造産業局が2021年9月に発表した「製造業を巡る動向と今後の課題」に掲載されている事例によると、2020年12月に策定されたグリーン成長戦略では、世界各国の政府機関を交えて2050年までのカーボンニュートラル達成を掲げている状況です。

製造業においては、サプライチェーンすべてにおいて脱炭素化を目標にする動きが求められています。カーボンニュートラルを基準にした生産体制や燃料の転換も考えなければなりません。それに対応できる技術開発や設備投資に必要な資金確保が求められます。

製造業の課題を解決するためのDX(デジタルトランスフォーメーション)

経済産業省製造産業局が2021年9月に発表した「製造業を巡る動向と今後の課題」に掲載されている事例によると、製造業が抱える課題の最終的な解決策として、デジタルによる生産性の向上が挙げられています。より一層、DXへの取り組みを深化させることが解決への糸口となるでしょう。

省人化・省力化による人的負担の軽減

省人化とは、作業負担を減らしたうえで作業する作業員の人数を適正にする(削減する)という考え方です。省人化と省力化の違いは、以下のようになります。

省人化=無駄をなくして人的リソースを確保すること

省力化=ひとつの作業にかかる工数や労力を減らすこと

省力化の場合、ロボットなどの導入で業務を90%自動化した場合、従業員の業務負担は大幅に軽減されます。しかし、残り10%の業務にはやはり担当者を置く必要があります。省人化と省力化は、どちらも重要な取り組みではありますが、より少ない人数で業務を回せる省人化のほうが企業にとってのメリットは大きいといえます。

経済産業省発行の『2022年版ものづくり白書』(令和4年5月)では、日本では非効率な生産体制のもと従業員が長時間労働することで生産体制を確保していると指摘しています。しかし、少子高齢化やグローバル化が今後より一層進めば、従来の方法ではものづくりが立ち行かなくなるため、国の先導でデジタルツールやシステムを活用し、省人化も含む業務効率向上を目指した取り組みが進められています。

ベテラン技術者のノウハウをデータ化

製造業では、少子高齢化に伴う人材不足、高度な技術をもったベテラン技術者の高齢化により、技術の継承が困難になってきています。慢性的な人材不足を改善するためには、デジタル化による労働環境と働き方の改善が必須です。

製造業では、AIやIoTなどのデジタル技術やシステムロボットを導入することにより、生産性を向上させることが可能です。技術継承の観点から製造業をデジタル化するメリットを確認しておきましょう。

デジタル化は、ベテラン技術者の技術継承にも貢献します。技術者の貴重な業務ノウハウをデータ化し、AIに継承させることで、すべての従業員がベテラン技術者の技術を習得できるようになります。そのようなノウハウはベテラン技術者が、経験・知識などの「暗黙知」として保持していることが多く、ベテランが退職し、デジタルツールが社員に置き換わると、ベテランの退職と共に貴重なノウハウが失われてしまいます。しかしノウハウをデータ化しておけば次世代に継承することが可能です。

さらに多言語化すれば、国内の従業員だけではなく、海外の従業員にも技術の継承が可能となり、国際的な人材育成がスムーズに進みます。

サプライチェーンを可視化しマネジメント

サプライチェーンを強化するには、現在のサプライチェーンによる脆弱性を早期に発見して、サプライチェーンの再構築が求められます。再構築には、次の見直しが必要です。

―原材料の見直し

―資材の見直し

―在庫の見直し

―物流の見直し

トヨタ自動車によるサプライチェーンを強化した事例

経済産業省製造産業局が2021年9月に発表した「製造業を巡る動向と今後の課題」掲載の事例によると、トヨタ自動車は、2011年の東日本大震災発生時に部品供給のサプライチェーンが分断されて、車両生産の停止を余儀なくされました。あらゆる伝達手段が分断され、調達先現地の被災状況把握までに3週間を要しています。その結果、車両生産の正常化まで半年ほど時間を必要とした経験を教訓に次に活かしています。

トヨタ自動車が東日本大震災の教訓を生かした取り組みは、サプライチェーンを可視化できる「RESCUEシステム」の開発です。多拠点に分散した仕入れ先情報を正確かつ迅速に可視化することで、迅速な生産体制の再構築の実装を可能にしました。

サプライチェーンの強化には、遠隔で分散するデータをつなぐデジタル技術が重要な役割を担っています。

生産体制の安定

デジタル化は生産体制を安定させることもできます。データを蓄積し分析することによって、在庫の最適化が可能となり、効率的に資材や原材料を仕入れることができるようになります。

機械学習を活用すれば仕事の再現率の向上を目指せるため、不良品を生産したり出荷したりするリスクを削減することもできます。デジタル化の実現により、安定して高品質な製品を製造したり、出荷することができるだけでなく、コストカットにもつながるでしょう。

温室効果ガス排出量の可視化

「地球にやさしい」取り組みとして知られるカーボンニュートラルとは、二酸化炭素をはじめとする温室効果ガスの「排出量」を削減するとともに、森林などによる「吸収量」を差し引くことで、温室効果ガスを実質的にゼロにする取り組みのことです。温室効果ガスは地球温暖化や海面上昇、氷河の後退などの原因となっており、それらの影響によって世界各地でかつてない規模の自然災害が頻発しています。

カーボンニュートラルは、製造業とも密接に関わっています。温室効果ガスの排出量を大幅に削減し、完全に削減しきれない分を吸収・除去することで、プラスマイナスゼロの状態を目指します。

企業の温室効果ガス排出量は、国際基準の「GHGプロトコル」によって規定されています。GHGプロトコルとは、企業を対象にした温室効果ガス排出量の算定・報告に関する国際的な基準です。GHG排出量を可視化することで、温室効果ガス排出量の削減が素早く、簡単にできるようになります。

デジタルが解決する生産性の向上

社会情勢や自然災害など、予測不可能な環境の変化には、DX推進による正確かつ迅速なデジタル技術の活用が求められます。

「2022年版ものづくり白書(令和3年度ものづくり基盤技術の 振興施策)概要」によると、製造業のIT投資は横ばいが続いている傾向です。一方で、コロナ禍で実用性が高まったテレワークなどから、ビジネスモデルの変革を積極的に検討している経営者も増えています。

製造業経営者は、IT投資で解決したい経営課題として2つの要素が最も多く注目されています。

―業務プロセスの効率化とスピードアップ

―働き方改革(ニューノーマル、テレワーク)

業務効率化やリモート操作などは、製造業のデジタル化の軸になる部分です。

製造業の変革は行動で示すDXへ

製造業の変革であるサービタイゼーション(モノではなく製品を通じたサービスに付加価値を付けた取り組み)は、製造業にとって守りのDXから攻めのDXへの転換の1つになるでしょう。ここまでのDXの取り組みは、業務レベルでのデジタル化で止まっている企業も少なくありません。

アナログからデジタルに切り替えて業務効率が改善されただけで満足してしまうと、後手に回ることが考えられます。デジタル技術を導入した製造業は、業務効率が改善されることを機に、前進することが大切です。生産システム全体を見直して工場の最適化を図ったり、デジタルと製品を融合させたりなど新しい挑戦がさらなる価値を創造します。このようにビジネスの変革を追求することが、時流がもたらす課題解決への糸口になるでしょう。

デジタル化は、あくまでも企業存続のための手段として捉え、実証されたデジタル技術からどのような新しい価値を創造できるかが大きな目的になるでしょう。デジタル技術と既存の製造技術をつなぐ製造業のDX推進は、デジタル技術に精通した専門家の力が不可欠です。

既存の社員にIT技術の研修や教育訓練を提供するだけではなく、専門家の知見を持って自社のDXの土台を構築することが、攻めのDXにつながります。デジタル人材の不足を課題として抱えているのであれば、積極的に検討してみてはいかがでしょうか。

(提供:Koto Online)