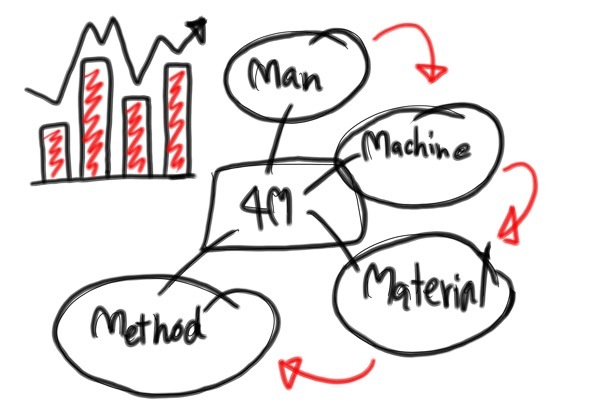

4Mとは、製造業に欠かせない「Man(人)」「Machine(機械)」「Material(材料)」「Method(方法)」の4つの要素の頭文字から名付けられたフレームワークを指します。4Mを分析することで、製造オペレーションの改善や品質管理、在庫管理などさまざまな業務の改善と立案に役立ちます。この記事では4Mの定義やに加え、4Mを分析して品質管理に活かした業務改善の方法、効果の高め方などをわかりやすく解説します。

4Mとは?4つのMとその定義

4Mとは、製造業における品質管理、安全管理、変更管理において重要な役割を果たす4つの要素「Man(人)」「Machine(機械)」「Material(材料)」「Method(方法)」の頭文字を取った略語です。4Mは、製造業における「ものづくり」の根幹を支える要素です。 これらの要素を理解し、効果的に管理することは、高品質な製品を安全に製造するために不可欠です。

生産・製造の根幹をこれら4つの要素に分けて考えることで、現状の問題点を発見し原因と突き止め、問題を解決する方法や改善の方針を立てやすくなります。ここでは4Mの各要素について、それぞれどのような内容か、具体的に解説します。

【製造業における4つのM】

・Man(人):作業に携わる人。スキル、経験、モチベーション、健康状態などが品質や安全に影響を与える。

・Machine(機械):生産設備や工具など。精度、性能、状態、配置などが品質や安全に影響を与える。

・Material(材料):製品を構成する原材料や部品など。品質、特性、状態などが品質や安全に影響を与える。

・Method(方法):作業手順や製造工程など。手順書、指示書、作業環境などが品質や安全に影響を与える。

Man(人)

4Mの中で「 Man(人)」 は、製造業における 「ものづくり」 を支える最も重要な要素の一つです。製造業では製造に関わる人のうち、特に「現場作業員(製品を直接製造する人)」を指します。

生産・製造の現場ではIT化・自動化が進められていますが、人の存在が全てのラインで皆無という現場は(少なくとも現在の日本では)ほとんど無いでしょう。多かれ少なかれ、人間の技術者・作業員が製造品には関わります。

Man(人)が持つ スキル、経験、モチベーション、健康状態 などは、製品の品質や安全に大きな影響 を与えます。生身の人であるからには、個々の技術や習熟度には差があります。また体調の変化やモチベーションの上下、集中力といった不確定な要素が存在します。どんなに優れた技術をもった人であっても、毎日、一日中ずっと最高のパフォーマンスを出力できるわけではありません。そのため、生産性を上げること、製造する製品の質を高く保つためには現場作業員の状態管理に向けた取り組みが必要です。

Man(人)を効果的に活用するためのポイントとして、以下が考えられます。

- 人材育成:必要なスキルや知識を身につけさせる

- モチベーションの向上:働きがいを感じられる環境を作る

- コミュニケーション:チームワークを強化する

- 健康管理:健康な職場環境を作る

Machine(機械)

4Mの中で「Machine(機械)」は、現場で製造にかかわる機器や設備全般を指します。高品質な製品を効率的に製造するために不可欠な要素です。具体的には以下のようものがあります。

- 生産設備:工作機械、プレス機、ロボットなど

- 検査設備:測定器、試験装置など

- 搬送設備:コンベア、クレーンなど

- 情報通信設備:コンピュータ、ネットワーク、サーバ、監視カメラなど

Machine(機械)の精度、性能、状態は、製品の品質や安全に大きな影響を与えます。正しく機械を扱わなければ質の高い製品を量産することはできません。機械の整備、メンテナンスや更新を定期的に行うことも重要です。機械の配置される現場の管理や状態監視も一定レベルを保っていないと、故障や問題が発生したとき放置することになります。また機械の状態が悪く、配置やレイアウトも業務に適した動線になっていないと、扱う人を危険な状態にさせるおそれもあります。

近年はDX導入によるIT化でデジタル機器の導入が進んでいます。外部オンラインネットワークと接続して作業が行わることも多く、情報システムの定期的な更新と脆弱性のチェック、セキュリティ体制の構築は必須です。

一方で、レガシーシステム(古くから使い続けられている、過去の技術で作られた設備など)をいまも使っている中小企業は日本に多くあり、「2025年の崖」問題として懸念されています。機器や設備が古いままだと、故障も増え生産性が上がらないデメリットのほか、電気代の増加など不要なコストもかかります。また脆弱性の高い状態で使い続けているとマルウェア感染が起きたときに情報流出や機器の停止など甚大な被害が起こり得るため、機器の状態保全は非常に重要な問題です。

Material(材料)

4Mの中で「 Material(材料) 」とは、製品の製造に使われる原材料や資材、部品、半製品、仕掛品などを指します。適切な材料は良質な製品製造のために不可欠です。

また、材料はただ用意すればいいだけでなく、在庫として備蓄したり必要な分を必要なときにすぐ使えるよう仕入れたりする管理が重要になってきます。材料に関する管理がうまく仕組みとして機能していないと、「在庫のムダ」が生まれ、過剰な在庫を保管する場所が必要になったり、古くなった部品や材料は廃棄することになったりといったコストへの悪影響が発生します。

さらに、材料は、それらを運ぶ運搬・物流の流れやコストともかかわってきます。無駄をなくしコストを削減するために、材料全体の把握と管理は重要な要素です。

Method(方法)

4Mの中で「Method(方法)」とは、製品を製造するすべての作業方法や手順、工程を指します。具体的には、以下のようなものが含まれます。

- 作業手順:各工程における具体的な作業方法

- 設備の操作方法:設備の正しい操作方法

- 検査方法:製品品質の検査方法

- 品質管理計画:品質を管理するための計画

- 安全管理計画:安全を確保するための計画

人、機械や設備、技術といったこれまでのものが適正に整えられていたとしても、製造のための手順やプロセス、他部門との連携方法、設備の操作方法や安全管理の手順が確立されていなければ、実際の作業自体が滞るでしょう。また現場の安全が保たれなくなり事故の起こる確率が上がるリスクもあります。

特に、「人(Man)」が行う作業自体の手順・方法は大切です。例えば人によってやり方が異なっていたら、出来上がる製品の品質にムラができますし、新人は誰の言うことが正しいかわからず混乱するでしょう。品質が良いものを作るとしても、そのやり方を公開せず一部の職人だけがその技術・やり方を持っているならば、属人化が進み、事業者のノウハウとして蓄積されません。

また作業の手順が一定でないことで遅れが発生すると他部門との連携がうまくいかず、手待ち時間が発生したり、納期遅れが出たりもします。自己流で自分勝手なやり方をする人が増えれば、安全性が下がり大きな事故につながります。これらの問題を起こさないために、作業工程を形式知として蓄え、作業のマニュアル化や安全管理項目や検査の項目の設定、機器運転の手順書などが必須であり、それらの共有を円滑に行う必要があります。

製造業における4Mと物流における4Mの違い

製造業と物流業では「4M」の構成要素が一部異なり、それぞれの要素における意味合いや具体的な内容にも違いがあります。それぞれの特性を理解した上で活用することが重要です。

物流業における4M

製造業における4Mは「Man(人)」「Machine(機械)」「Material(材料)」「Method(方法)」であることは前述のとおりです。物流では「Man(人)」「Machine(現場環境)」「Material(商品特性)」「Method(作業内容)」を指します。

イニシャルは同じMで数も同じ4つ、英単語自体も同じです。しかし言葉の指す意味合いが少し異なります。

【物流における4つのM】

・Man(人):作業に携わる人。スキル、経験、モチベーション、健康状態に加え、勤務時間帯も含める。物流は深夜に稼働することも多いため。

・Machine(現場環境):機器そのものではなく、機器を用いて作業を行う現場環境(倉庫などの暑さ寒さなども含む)や、作業の様子そのものを指す。

・Material(商品特性):搬送する物品を指す。搬送品そのものの種類、外装、梱包の種類や方法、重さや大きさ、壊れやすさを指す。

・Method(作業内容):作業手順など。手順書、指示書の内容のほか、作業負荷も指す。作業内容自体はピッキング、梱包、搬送など多岐にわたる。自動化も進んでいるが作業員の体力的な負荷が製造業より大きい。

製造業における4Mは主に品質管理(広い意味で納期管理なども含む)に活用されました。物流業では製造自体は行わないため、「材料」としてのMaterialが「商品特性」になっている点が大きな違いです。「商品特性」とは、そのモノを運ぶために注意すべき、商品の特徴を表します。梱包は段ボールかビニールか、壊れやすいか天地無用で積んでよいのか、サイズや重量はどうか、などを表し、それに従って扱い方や搬送ラインが異なってきます。

それ以外の3つの要素についてはほぼ同じと考えてよいでしょう。ただし物流では稼働時間が深夜に及ぶ業界もあるため、「人」に対しては稼働時間という要素も含まれてきます。また技術力も必要ですが、モノを運ぶという作業の種類から、肉体労働に近い作業が必要な部署・部門・事業者もあります。そのため、「人」の体調管理についてはよりいっそう注意が必要になります。

とはいえ、4Mの活用で現場の効率化や業務全体の品質管理における最適化を目指す点は同じといえるでしょう。4Mは全業種に共通のフレームワークであり、活用する目的も同じといえます。

4Mを用いた分析方法と変更管理

近年、製造業を取り巻く環境は変化の速度がますます速くなっており、製品や設備の変更が発生しています。これらの変更を適切に管理し、品質や安全に悪影響を与えないようにするために4Mを用いて現在の状況や管理方法が適切か、分析を行うのが4M分析です。ここでは4M分析の方法と変更管理との関係について解説します。

4M分析とは|製造業での各要素から見るトラブル例と考え方

トラブルが発生したとき、前述の製造現場における4つの要素ごとに分けて原因を調べると、何が問題だったのかがはっきり見えてくることがあります。

例えば「人」の集中力不足や「機械」の不良だったと思われたものが、実は「機械」の「不適正な配置による動線の不備」により起きた事故だった、などの例があります。事故やトラブルが起きたとき、目の前の現象から「たぶんこれが原因だろう」と決めつけるのではなく、4Mで分類して詳細に見ていくことで、正しい原因を突き止められる可能性が高まります。

原因が分かると改善に移りますが、例えば原因が「機械の配置ミス」だとすると、それだけを修正して不具合や事故がなくなるものなのか、検証しなければなりません。もしかしたら「人への手順の周知徹底不足」「連携ができておらず管理体制の不備」「そもそも機械が古く場所をとっていた」などもあったかもしれません。同種同様のトラブルを何度も繰り返すと全体への影響が大きくなります。一つの原因を突き止め解決したと安心するのではなく、「他にもおかしいところはないか、ムダな作業やムリを強いていないか」「技術の習得のための教育体制やマニュアルは適正か」などを常に意識する必要があります。

【製造現場でのトラブル原因として考えられるもの】

| 4M | 考えられるトラブルの原因 |

|---|---|

| 人(Man) | ・作業者の体調不良によるミス ・作業員の技術不足によるミス ・他部門や上司からの連絡ミス |

| 機械(Machine) | ・経年劣化による故障 ・マルウェア感染によるシステムエラー ・消耗品や部品が補充、交換されていない ・製造工程と機械の規格が合っていなかった |

| 材料(Material) | ・在庫切れ ・余剰在庫のため材料の期限が切れているなど在庫管理が適正でなく品質が悪化していた ・材料の配合がそもそも間違って伝わっていた |

| 方法(Method) | ・作業手順を守っていなかった ・自己流のやり方を繰り返していた ・一人の作業員しかできないやり方があり、その人がいないために誰も作業をできなかった(属人化の弊害) |

変更管理とは|分析結果をもとに変更管理を行う

4M分析で品質、安全、コストなどの問題発生時に原因を特定でき、問題を解決できたら変更管理が必要になります。変更管理とは「ISO 9001」に2015年版に追加された項目の一つで、「製品やサービスを変更した際、変更内容を記録する」ことを指します。

変更管理は、製品、設備、工程、作業手順など、製造に関わる要素を変更する際に、事前に影響を評価し、適切な手順で変更を実施したと記録し顧客への影響などが大きくならないよう努め、品質、安全、コストなどを維持・向上させるために必要です。なお記録方法に特に定型やきまりはありません。

(参考)日本規格協会:ISO 9001:2015で“変更”はどのように 扱われているか

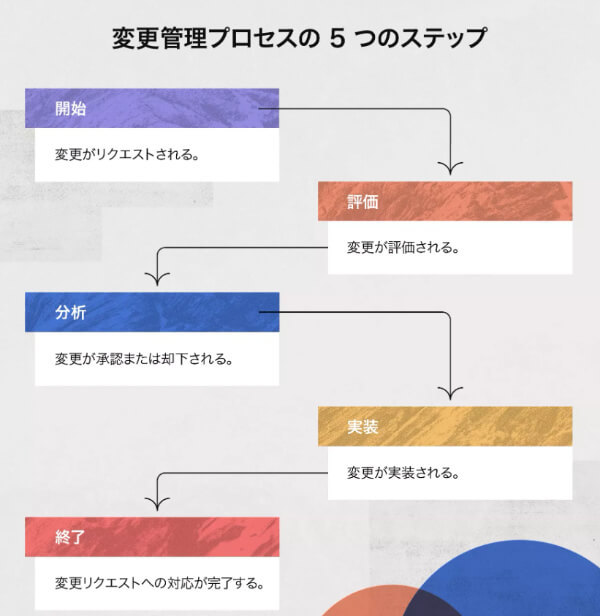

変更管理のプロセスの一例

(1) 変更の提案(リクエスト)

変更の必要性を検討し、提案を行う(変更計画の作成、変更内容、スケジュール、責任者などを明確にする)

(2) 変更の申請と評価

変更内容について検討・評価され、承認または否認(却下)される

(3) 変更の実装

承認後、変更計画に基づいて変更を実施する。

(4) 対応完了・変更管理申請を行う

(5) 実装後の影響測定とフィードバック

変更後の品質、安全、コストなどを確認し、問題がないことを確認する。

新しい品質管理の要素「5M+1E」と「6M」とは

近年、4Mに新たな要素を加えた、以下のフレームワークも品質管理に提唱されています。

「5M+1E」:Man、Machine、Material、Method、Measurement(検査・測定)、Environment(環境)

「6M」:Man、Machine、Material、Method、Measurement、Management(管理)

5M+1Eとは

5M+1Eは、4Mの要素に「Measurement(検査・測定)」「Environment(環境)」を加えた考え方、フレームワークです。

従来の4Mでは検査・測定などは「Machine(機械)」「Method(方法)」に入れることが多かったのですが、品質のよりいっそうの安定化を目指す傾向が近年はあり、それに伴って別の要素として分けたものになっています。

環境とは、作業場の温度や湿度など「作業環境」を指します。近年は真夏の気温上昇に伴い熱中症を起こすことが増えており、事故を防ぐためと、作業環境を良好にして作業員のモチベーションを上げることが目的です。その他、「環境問題への取り組み」もこの要素に含むことがあります。環境問題への取り組みは企業のブランド力を上げることにつながります。

6Mとは

6Mとは、5Mの要素にさらに「Management(管理)」を加えた考え方、フレームワークです。顧客ニーズに対応できる生産体制の構築が近年では進められており、その管理の要素を強調したものになります。その他、5Mすべての要素の管理が含まれます。

まとめ

この記事では4Mについて解説しました。4Mは、製造業における「ものづくり」の基盤となる4つの要素についてそれぞれの特性を理解し、トラブル発生などの際に分析に用いる要素です。品質の高い製品の製造、現場の安全、従業員の健康を適切に管理し、また時代の変化を乗り越えるための力となります。 4Mを理解し、効果的に活用することで企業は競争力を高め、持続的な成長を実現することができるでしょう。

(提供:Koto Online)