MESやERPを導入すると、業務効率化やコスト削減、高度な経営判断を実現できます。製造業DXには欠かせないものですが、現場に合ったシステムを選ばないと効果は最大化できません。MESとERPの違いを理解し、製品選びのポイントを押さえましょう。

目次

MESやERP(生産管理システム)が求められる背景

製造業で生産管理システムが求められる背景には、業界ならではの課題があります。

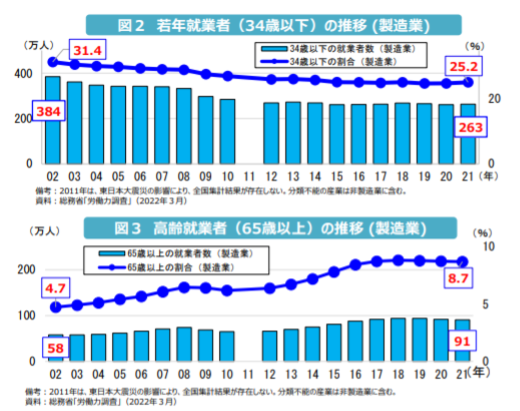

製造業は若者離れが進んでおり、2002年からの推移を見ると若年就業者が減る代わりに、高齢就業者の割合が増加しています。業界全体の労働力も不足しているため、このままでは多くの企業が人材不足に直面するでしょう。

また、製造業は消費ニーズや技術の移り変わりが激しいため、変化への対応力が求められます。現場の業務効率化はもちろん、日々の売上データから受注を予測したり、各拠点の連携を強めたりといった戦略が必要になります。

つまり、限られたリソースで高度な経営判断や管理業務をする必要があるため、生産管理システムの重要性はますます高まると考えられます。

MESシステムとERPシステムの違い

全社的な製造業DXを進めたい場合は、以下のシステムが主な選択肢になります。

MES:「製造実行システム」と訳される、各プロセスを可視化するためのシステム。

ERP:経営資源計画(ERP)を立てるために、情報やデータを一元化するシステム。

両システムを併用する方法もありますが、予算やエンジニアが限られている場合は現実的ではありません。また、システムの導入範囲を広げ過ぎると、かえって業務効率が下がることも考えられます。

どちらのシステムが自社に向いているのかを判断するために、以下ではMESとERPの違いを押さえていきましょう。

MESの目的は「製造プロセスの向上」

MES(Manufacturing Execution System)は、現場情報の収集や分析、評価などを通して、製造プロセスの向上を目指すシステムです。製造現場や倉庫への導入例が多く、基本的には以下のような機能を備えています。

<MESの主な機能>

・製造プロセス全体のスケジューリング

・生産資源の適切な配分

・品質管理や保全管理

・工程計画の策定

・生産追跡や実績データの収集 など

MESシステムの使用者は作業員や管理層であり、導入後は現場を中心として「品質・コスト・納期(QCD)」の改善に取り組みます。

ERPの目的は「業務効率や利益のアップ」

ERP(Enterprise Resources Planning)は、社内に散らばっているさまざまな情報・データを集約し、一元管理するためのシステムです。以下のような機能を活用することで、業務効率や利益のアップを目指します。

<ERPの主な機能>

・生産計画の策定

・販売や出荷の実績データをもとにした需要予測

・原材料や部品の在庫管理

・製造に使う部品構成の管理

・製造原価の計算や管理 など

ERPはMESの上位システムにあたり、製造プロセスを含む経営全体を可視化します。そのため、現場の作業員や管理層に加えて、経営層もシステムの使用者に含まれます。

MES・ERPの導入メリットとは?違いが分かる比較表

MESやERPは製造業との相性が良く、導入するとさまざまなメリットを期待できます。具体的な導入メリットの前に、まずは各システムの違いを比べてみましょう。

| 主な違い | MES | ERP |

|---|---|---|

| 目的 | 製造プロセスの向上 | 業務効率や利益のアップ |

| 範囲 | 製造プロセスが中心 | 製造プロセスを含む経営全体 |

| システムの使用者 | 作業員や管理層 | 作業員、管理層、経営層 |

| 導入の流れ | 基本的にはボトムアップ | トップダウン |

| 扱う情報やデータ | 秒単位から日単位 | 日単位から年単位 |

| 他システムとの関係 | ・現場機器から情報を収集 ・ERPに実績データを共有 | ・PLM(※)からデータを収集 ・MESに作業指示を出す |

MESは製造プロセスにフォーカスしたシステムであり、生産現場の効率化やデータ分析に役立ちます。一方で、ERPはあくまで「経営全体」という視点から各部署のデータを集約し、さまざまな工程を管理・分析するシステムです。

| MESの導入メリット | ERPの導入メリット |

|---|---|

| ・生産現場のトレースができる ・現場のムダを削減できる ・ノウハウや技術を共有できる ・トラブルを防げる | ・社内のデータを集約できる ・データ管理や資料作成の負担が減る ・ヒューマンエラーを防げる ・経営全体の効率化につながる |

ERPに比べると、MESの導入メリットは範囲が限られます。ただし、在庫過多や不良品のような細かいトラブルや異常を察知できるため、必ずしもERPが優れているわけではありません。

例えば、オフィスでの業務量や受発注の変更が少なく、工場での現場作業が中心となる企業では、MESのほうが効果を期待できる可能性があります。自社が抱えている課題や現場状況に合わせて、導入メリットが大きいシステムを選びましょう。

MESとERPの連携は必要なのか?注意したい問題点

製造業における生産管理システムの導入方法は、以下の3つに大きく分けられます。

・MESまたはERPのいずれかを導入する

・ERPが策定した計画に基づき、MESが製造プロセスを改善する

・MESの機能を備えたERPを導入する

MESとERPをうまく連携できれば、製造プロセスを重点的に改善しつつ、経営全体の効率化も図れます。ただし、それぞれが扱うデータは異なるため、各システムの連携が難しいこともあります。

実際の連携ではどのような弊害が起こり得るのか、以下では注意したい問題点を解説しましょう。

1.時間情報の統一が難しい

製造プロセスにフォーカスしたMESは、基本的に秒~日単位のデータを扱います。一方、ERPでは日~年単位のデータが中心となるため、製品の組み合わせによっては時間情報が統一されません。

| MESが取り扱うデータ | ERPが取り扱うデータ |

|---|---|

| ・仕入れに関するデータ ・作業指示書などの生産計画データ ・設備の稼働状況 ・製品の測定データ ・在庫状況 など | ・受注した実績 ・出荷や販売の実績 ・AIによる需要予測 ・在庫状況 ・製造原価のデータ など |

在庫状況のように共通するデータもありますが、MESとERPはそもそも導入目的や範囲が異なります。時間単位の粒度が異なるデータを無理に連携すると、かえって情報管理が複雑になり、作業効率が低下するかもしれません。

システムのカスタマイズは可能ですが、この方法では大きなコストや労力がかかることもあります。

2.相互のデータ共有ができないこともある

両システムのベンダーが異なる場合は、別々のデータベースサーバーが使用されています。スムーズなデータ保管やセキュリティの面では利点かもしれませんが、このような運用環境では相互のデータ共有ができません。

また、導入対象のオペレーションが異なると、適切なデータ共有やフィードバックは難しくなります。例えば、MESでは製品の加工プロセス、ERPでは生産プロセス全体を対象にすると、両システムのデータには前提条件の違いや矛盾が生じると考えられます。

連携にあたってデータの修正が必要になる場合は、リアルタイムでの経営判断が実現できません。現場の負担が増える可能性もあるので、連携前にはデータの互換性を確認しておきましょう。

3.予測不能なトラブルが生じやすい

複数のシステムを連携すると運用環境が変わるため、予測不能なトラブルが生じやすくなります。MESとERPではどのようなトラブルが想定されるのか、いくつか例を見てみましょう。

<システム連携によるトラブルの例>

・MESとERPの収集データが重複し、分析対象が分からなくなる

・生産計画やスケジュールが両システムで異なる

・ネットワーク障害が起こり、データ共有が停止する

中でもネットワーク関係のトラブルは、事前の予測が難しい傾向にあります。ハードウェアやプロパイダ、自然災害などの影響も受けるので、相互のデータ共有がいつ止まるのかは分かりません。

このようなトラブルを都度解決するには、対応するエンジニアの増員も必要になります。

MES機能を備えたERPとは?パッケージで異なる製品の特徴

全社的な製造業DXを進めたい場合は、MES機能を備えたERPも選択肢になります。この方法であれば、システム連携によるトラブルや複雑化を防げるため、人的リソースの節約にもつながります。

ただし、パッケージによって仕様が異なる点には注意が必要です。システムの導入範囲を踏まえて、低コストで課題を解決できる製品を選ぶ必要があるでしょう。

ここからは各製品の違いに着目しながら、MES機能を備えたERPパッケージを紹介します。

1.豊富なモジュールで経営全体をカバーする「IFS Cloud」

IFS Cloudは、スウェーデンのERPベンダーであるIFS社が提供するシステムです。2023年5月時点で200社以上が導入しており(※国内外の実績)、一つのプラットフォームで業務効率化やコスト削減、品質・サービスの向上などを目指せます。

<IFS Cloudの主な機能>

・需要に基づいた所要量計算

・生産計画の策定や案件の優先順位づけ

・AIによる需要予測や商談のスコアリング

・各種業務の自動化や合理化

・ARビデオ通話機能による遠隔サポート

自動車や化学品、食品・飲料など、業種別のパッケージが用意されている点もIFS Cloudの魅力でしょう。各業種に特化したモジュールによって、専門的な情報やデータも一元管理できる仕組みになっています。

2.中小製造業に特化した「WorkGearシリーズ」

埼玉県に本社を構えるモリックス株式会社は、約20年にわたって中小企業向けの生産管理システムを提供している企業です。同社の「WorkGearシリーズ」では、工場運営に必要なモジュールが網羅されており、パッケージによっては細かいカスタマイズにも対応してもらえます。

<WorkGearシリーズの主な機能>

・見積もりや受発注、生産管理、売上仕入などのデータ化

・製品在庫のロット管理

・在庫データをもとにした自動発注

・工程負荷の調整やスケジューリング

・図面(CADデータや紙)の管理

大きな特徴としては、中小製造業に特化している点が挙げられます。受発注の細かいフローや買掛・売掛にも対応しているため、零細企業や小規模事業者でも導入効果を期待できるでしょう。

3.多品種少量生産や個別受注に特化した「i-PROWシリーズ」

株式会社DigitWorksのi-PROWシリーズは、見積もりから債権・債務の管理までをサポートする生産管理システムです。同システムは「現場主義」をコンセプトにしており、中小製造業に寄り添ったモジュールが搭載されています。

<i-PROWシリーズの主な機能>

・入力したデータから見積書を作成

・素材外注手配などの購買管理

・加工図面や手順書などの管理

・仕入や買掛の管理

・バーコードやICコードを活用した入力サポート

上記の他、過去に生じたトラブルを入力することで、現場の端末に表示できる機能も備わっています。多品種少量生産や個別生産向けですが、製造プロセスの可視化や業務効率化に加えて、クレーム防止にも役立つシステムでしょう。

4.会社規模や取引先に合わせてカスタマイズできる「TPiCS-X」

株式会社ティーピクス研究所のTPiCS-Xは、少量多品種生産や個別生産、量産繰返生産に対応したシステムです。豊富なモジュールを搭載することで、これらの生産方式が混在している企業にも導入できる環境を整えています。

<TPiCS-Xの主な機能>

・基準在庫をベースにした所要量計算

・受注ごとの製番管理

・ノーコードでのユーザー項目追加

・Excelテンプレートによる帳票の作成や管理

・他社システムとの双方向データ連携

多様なメーカーに対応しており、会社規模や取引先に合わせたカスタマイズもできるため、TPiCS-Xはさまざまな企業の選択肢になります。在庫ベースの所要量計算を活用すれば、短納期の案件にも対応できるでしょう。

5.精密な経営分析まで行う「GRANDIT」

複数社でコンソーシアムを構成するGRANDIT株式会社は、拡張性の高い独自のERPパッケージを提供しています。組立製造業やプロセス製造業に特化した製品があり、グループ企業の導入にも対応しています。

<GRANDITの主な機能>

・見積もりから会計管理のシステムを統合し、経営指標を見える化

・BI(ビジネス・インテリジェンス)による経営分析レポートの作成

・グループ企業間でのデータ連携やマスタ共有

・スマートデバイスからの基幹システムへのアクセス

・周辺システムも含めた帳票の一元化

実績データをもとに経営分析をしたり、商談中に最新の在庫データを確認したりなど、GRANDITにはさまざまな活用方法があります。対応できる業務範囲が広いため、大企業の導入事例も豊富です。

MESやERPとの連携で生産アップを狙える「PSI」

日本語で「生販在計画」と訳されるPSI(Production・Sales・Inventory)も、製造業DXでは検討したいシステムです。MESが製造プロセスに特化しているのに対し、PSIシステムでは「生産・販売・在庫」の観点から生産性のアップを目指します。

<PSIで生産性をアップする流れ>

1.販売計画や生産計画、基準在庫、ロット数などのデータを収集する

2.収集したデータをもとに必要量や供給量を計算する

3.日単位の計算データに落とし込む

4.上記のデータをもとに在庫や製造プロセスを調整する

前述の生産管理システムに比べると、PSIシステムはより細かい単位で在庫の適正化を図れます。仮に導入予定がなくても、MESやERPを選ぶ際に「PSIの策定機能があるか」を意識すると、生産性をより改善しやすくなります。

これまで仕入れや生産数の調整を勘に頼っていた企業は、MESやERPとの連携を検討してみましょう。

自社の課題を解決できるMESやERPを選ぼう

MESとERPは、システムの導入範囲や扱うデータ、使用者などが異なります。そもそも目的が異なるシステムなので、解決したい課題に合わせた製品選びが必要です。

MES機能を備えたERPもありますが、それでも会社規模や業種に合ったパッケージを選ばなければなりません。システムが複雑化すると、かえって生産性が下がる可能性もあるため、モジュールの数ではなく内容を重視する必要があるでしょう。

本記事で紹介した製品を比較しながら、自社に合ったシステムを選んでみてください。