30年以上にわたり環境への配慮を続けてきたエフピコは、食品トレーを回収し、そこから得た原料を製品に再利用するという取り組みで知られています。自社物流を利用してトレーを回収することで効率的な調達に努めた結果、同社の容器製造におけるリサイクル素材の使用割合は57%と、従来のバージン素材の43%を上回ります。

早くからリサイクルの取り組みを進めてきた同社は、どのようにしてESGを推進してきたのでしょうか。

コアコンセプト・テクノロジー(CCT)CTOでKoto Online編集長の田口紀成氏が、ESGや製造業DXの最前線を各企業にインタビューする本シリーズ。第8回となる今回は、エフピコのサステナビリティ推進室のジェネラルマネージャー・冨樫英治氏に話を伺いました。

2000年入社。営業企画部、総務部、人事部と主に管理部門に従事したのち、2010年に経営企画室 シニアマネージャーに就任。2012年に環境対策室ジェネラルマネージャー就任。同室が2022年にサステナビリティ推進室に呼称変更され、現在に至る。

2002年、明治大学大学院 理工学研究科修了後、株式会社インクス入社。2009年にコアコンセプト・テクノロジーの設立メンバーとして参画し、3D CAD/CAM/CAEシステム開発、IoT/AIプラットフォーム「Orizuru」の企画・開発などDXに関する幅広い開発業務を牽引。2015年に取締役CTOに就任後は、ものづくり系ITエンジニアとして先端システムの企画/開発に従事しながら、データでマーケティング&営業活動する組織/環境構築を推進。

Co₂削減だけでなくユーザビリティも重視

田口氏(以下、敬称略) まず、御社の事業概要をお聞かせください。

冨樫氏(以下、敬称略) 当社は、簡易食品容器のメーカーでございます。経営理念として、「現場主義」「顧客第一主義」に則り、「もっとも高品質で環境に配慮した製品を」「どこよりも競争力のある価格で」「必要なときに確実にお届けする」ということを掲げています。メーカーの大原則ですが、当たり前のことを何のトラブルもなく行うことが非常に難しいのだと、代表取締役会長である佐藤(守正)が常々申しております。その中で、「環境に配慮した」という文言を数年前に追加しました。世の中の流れを受けてのことなのですが、環境に配慮したリサイクルを当社はすでに33年前から実践しており、それについては追ってご説明したいと思います。

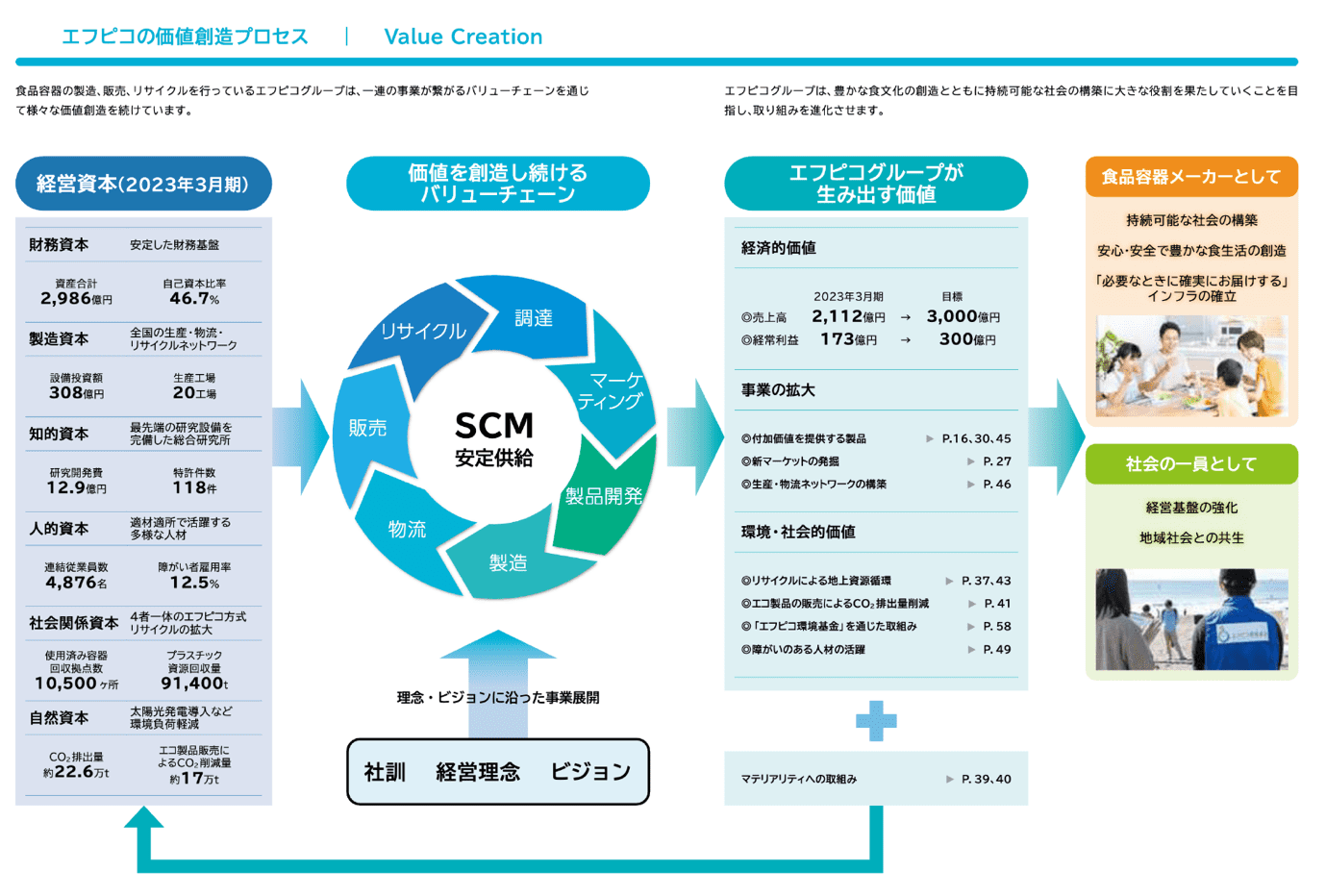

事業はSCM本部を中心に原料を調達することから始まります。その後、製品開発や商品の製造・販売を経て、使用済み容器の回収リサイクルによって再生原料が生まれます。これも調達になりますね。この循環こそ当社が考える「価値を創造し続けるバリューチェーン」です。

環境への配慮としては、プラスチック使用量を削減した製品の開発に努めるとともに、使用済みトレーや容器を回収して原料に充てる「エコトレー」等を恒常的に生産しています。最近の例としては、プラスチックの使用量を67%削減したトレーを製造しました。例えば、このトレーの重量は 24.0グラムです 。ちょっと持って比べてみてください。

田口 軽いですね!トレーの重さが全然違います。

冨樫 製造工程ではエネルギーとして電気をかなり使うのですが、リサイクル原料を使用した場合は新しい原料から製造した時と比べて、CO₂の削減効果が30%に上ります。2022年実績で約17万トンのCO₂を削減しました。当社はお陰様で毎年3%前後の成長を達成しており、その中でCO₂排出量の削減を図っていくというのは難しいことだと認識しておりますが、Scope1(*1)およびScope2(*2)に関しては創エネに取り組んでおります。コーポレートPPA方式の太陽光発電設備を生産・物流拠点に設置しており、関東(茨城県八千代町)と中部(岐阜県輪之内町)ではすでに稼働中です。

このほかに現在、兵庫県小野市の拠点でも設置を進めておりまして、これが稼働すればエコトレーのCO₂の削減効果が現在の30%から37%に上昇します。この変化は、リサイクル原料で「エコトレー」を作っていることが大きいですね。同じ敷地内にリサイクル工場があり、発電した再生エネルギーをリサイクル工場で使用することでCO2の削減効果の増大が図れるのです。

*2:他社から供給された電気・熱・蒸気の使用に伴う間接排出

田口 そうしますと、御社の製品を使うだけでCO₂の削減に貢献できるということですね。顧客からしても御社の製品を使い続けるメリットが大きいように感じます。

冨樫 CO₂削減効果だけではなく、製品の品質や利便性にもこだわっています。例えば、軽量化した新製品は、食品を詰めたときの見栄えが従来品と全く変わりません。こちらの製品については軽いだけでなく、刺身のツマが不要な「ツマゼロ容器」となっています。人手不足対策として、ツマを詰めなくても刺身をきれいに盛り付けられる製品を開発しました。当社の顧客であるスーパー様には、売り上げを伸ばしてもらいたいですからね。当社の製品を長く使ってもらうために、今後も利用者様のニーズをきちんと把握していきたいです。

生き残りをかけてリサイクルを実施

田口 御社はかなり前からリサイクルの取り組みを始めていますが、きっかけは何だったのでしょうか。

冨樫 当社でリサイクルを始めた背景は、1990年にさかのぼります。きっかけは、1980年代後半の米国におけるマクドナルドに対する不買運動と、日本国内のごみ問題でした。マクドナルドのハンバーガーは今では紙で包装されていますが、かつては発泡スチロールを使っており、消費者団体の不買運動の標的になったそうです。このことをきっかけに包装が紙に替わりました。

同じ頃、日本ではごみ戦争が始まりました。最終処分場の逼迫が深刻化してきたのですね。その流れで食品トレーにも批判の矛先が向けられるようになりました。米国のような不買運動が日本でも起きたら、商売が成り立たなくなります。当社も危機感を抱き、企業防衛の観点から1990年にリサイクルに取り組み始めました。

当初は、回収したトレーを貯金箱や植木鉢、ペン立てなどのプラスチック製品に再加工していました。しかし、リサイクルしても壊れたら捨てられるかもしれませんし、売ったらそれきりです。むしろ自分たちの製品に戻したいと考え、1992年に再生トレーである「エコトレー」が誕生しました。水平リサイクルができるようになったのです。

田口 リサイクルが自社の生き残り戦略だったのですね。現在は「4者一体リサイクル」という独自のリサイクル方式を展開しているようですが、詳細を伺ってもよろしいでしょうか。

冨樫 もちろんです。4者とは、消費者の皆様、スーパーマーケット様等、包材問屋様、エフピコのことです。それぞれは食品トレーの流通ポイントであり、各自でリサイクルの役割を担っています。

昨年(2022年)4月にはプラスチック資源循環促進法が施行されまして、プラスチックの流通全体において関係する事業者や自治体、消費者が連携して循環を進めることになりました。時代が後から追いついてきている感じです。

田口 消費者の協力を得るために実践したことはありますか。

冨樫 当時、すでに消費者運動として広まっていた牛乳パックの回収にあやかり、拡大できたことが大きかったですね。本当にありがたいことです。牛乳パックと一緒にトレーも持ってきてくださいとお願いし、「お皿を洗う時にちょっと洗って乾かしてください」と伝えました。

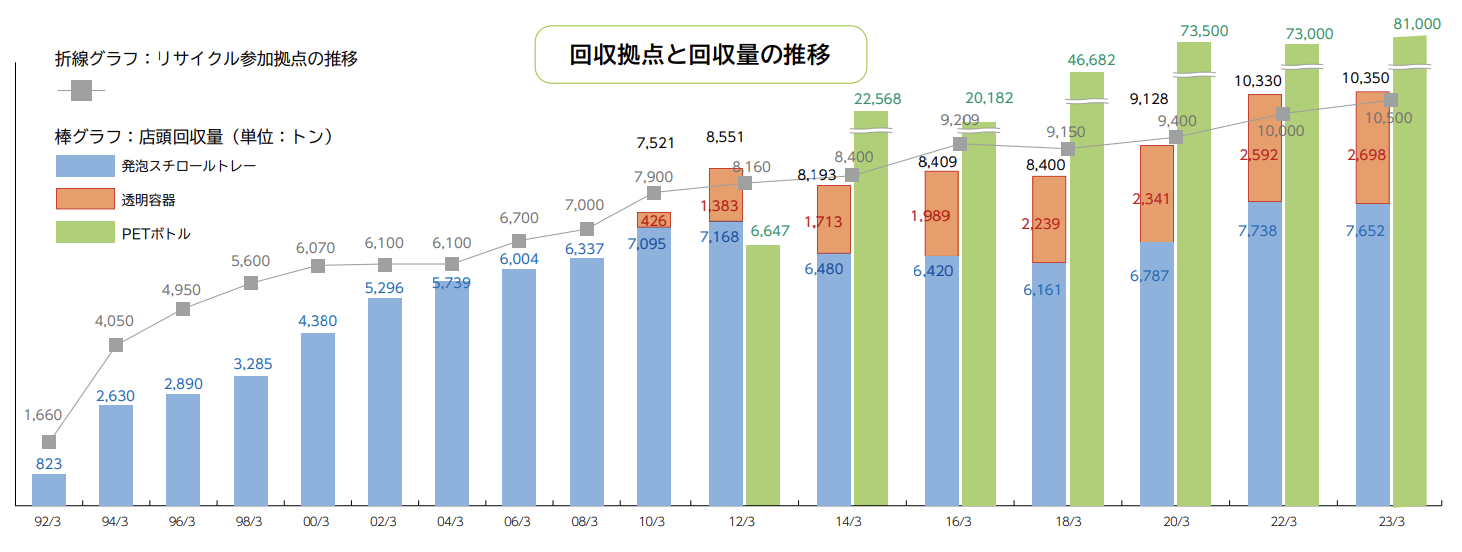

ただ、白い容器の場合は豆腐の容器と混同されやすかったのです。豆腐の容器は素材が違っていてポリプロピレンでできています。でも我々が回収したいのはポリスチレン。簡単な見分け方としては、爪楊枝が刺さるかどうかの違いです。そのため当社の営業担当者が一日中、店頭に立って爪楊枝をポリスチレン容器にプスッと刺して見せながら、「爪楊枝が刺さる方を持ってきてください」とお願いしました。スーパーマーケットの店頭などに食品トレーの回収拠点を設置しているのですが、お陰様で1万500か所(2023年3月時点)に上ります。

リサイクル体制の基盤は自社物流

田口 地道な努力を積み重ねてこられたのですね。リサイクルを進めるには、相当な量の資源回収が必要だと思いますが。

冨樫 そうですね。当社としては回収量を増やしたかったので、「ポイント制」つまりインセンティブを導入しました。小売店側と交渉しまして、回収トレー10枚につきポイントカードにスタンプを押し、ポイントが貯まったらお店で使える商品券と交換できる仕組みにしました。商品券は期間を定めて当社が負担したのですが、消費者の皆さんがスタンプを集めるためにトレーをお店に持ってくるようになったのです。すると、近隣(スーパーマーケット)のライバル店の店長が「なぜあの店にはお客さんが集まるのか? 何をやっているのか?」と情報収集するわけです。ポイントカードの存在が知れ渡り、取り組みが広がりました。

田口 これはすごいヒントです。ちょっとした工夫でリサイクルを推進できることが分かりました。

冨樫 トレーの収集運搬にも工夫があります。「4者一体」の図にあるように、エフピコから使用前のトレーを包材問屋様へトラックで運び、さらに問屋様が小売店様(スーパーマーケット等)にトラックで運びます。お届けした後はトラックの荷台が空になりますよね。その帰りの便で使われたトレーを回収してくるのです。いわゆる静脈物流ですね。これができるのは、エフピコが自社物流を持っていたからです。そうでなければコストが膨れ上がってしまいます。

田口 なるほど、リサイクルの工程を効率化するには、物流網の構築が鍵を握るということですね。

冨樫 その通りです。当社の物流網は、創業の地である広島県福山市から関東に進出してくる際に構築したのが始まりです。荷物が軽いので、トラックのバランスが悪くなってしまい、工夫が必要でした。そこで、何とか運んでもらえる物流会社様に関東近辺でお願いするようになります。しかし、我々は納品のことばかり考えていました。当社向けに荷台を工夫したのに、帰り便に適切に運べる荷がないということで、物流会社様との交渉が必要になりました。 交渉の結果、 リサイクル回収の話につながったのです。すごいと思いませんか?(笑)

当社リサイクル工場はすべて工場と同じ敷地内にあります。トレーを作る生産工場、在庫する配送センター、回収したトレーを再生原料へと戻すリサイクル工場がまとまっているのです。各配送センターの半径100キロ圏内で、日本の全人口の85%をカバーする物流網ができています。

顧客に応える取り組みがESGを推進していた

田口 「時代が後から追いついてきた」とおっしゃいましたが、企業としてやらなければいけないことをやっているうちに、ここにたどり着いたということでしょうか。

冨樫 事業活動の中でできることを突き詰めた結果、ESG推進につながりました。当社が進める「インクルージョンの推進」も同様です。その一環で進める障がい者雇用では、グループで365人(2023年3月時点)の従業員がおり、雇用率は12.5%となっています。法律で定められている雇用率は事業所では2.3%です。達成できていない企業も多いと聞いていますから、当社の数字はかなり高い方ではないでしょうか。

知的障がいのある方が多く、重度障がいの方が7割強を占めております。こうした方たちによく見られる高い集中力やこだわりが、回収済みトレーを選別したり容器を組み立てたりする仕事に、非常にマッチしているのです。

障がい者のために仕事を作っていると思う方もいるかもしれません。しかし実際は、リサイクル工場までの配送効率を上げるために選別センターを設置することで、その拠点で障がい者の個性や適性にマッチし、障がい者雇用につながったのです。結果として全国16事業所で障害のある人材が活躍しており、従業員もたくさん増えました。

ここまでのお話でお分かりいただけるかと思いますが、当社はことさらESGのために事業をやっているのではありません。本業でできることしか、やっていないわけです。ESGが目的になってしまうと続きません。ESGは企業防衛なのです。あくまで事業を継続させていくためにESGに取り組んでいます。当社は何の会社なのかというと「トレーメーカー」です。お客様のニーズに沿ったものを作り続けるためにやっていたことが、ずっと後になってESGと呼ばれるようになったということです。

田口 今後の見通しなどをお聞かせください。

冨樫 初めての海外進出として、マレーシアに進出することになりました。現地企業の株式を40%取得し、持分法適用関連会社としました。現地の食事は屋台文化が浸透しているので、リサイクルを定着させるには時間がかかるという見方もあります。ただ、現地の工場で面白いことがありました。当社の山形工場でずっと昔に使っていた機械が偶然、そこで使われていたのを発見したと聞きました。中古機械として巡りめぐって、そこで使われるようになったのでしょうね。懐かしく思えました。今後、現地の生産やリサイクルが劇的に良くなるのが楽しみでしかたがありません。

田口 貴重なお話をありがとうございました。

【関連リンク】

株式会社エフピコ https://www.fpco.jp/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/