生産年齢人口のさらなる減少に備えて、製造企業の間では限られた人的リソースで業績を維持・向上していくために属人化からの脱却や業務の効率化を目指す動きが広がりつつあります。そして、その具体的な手段の1つがAI(Artificial Intelligence/人工知能)の活用です。

本コラムでは国内外の様々なメーカーにおけるAIの活用事例を紹介し、製造業でのAI活用の可能性を考察します。

製造業の現状と今後

日本における製造業は、全体の産業の中でも約30%を占める重要な産業で、日本の経済的特徴、ならびに日本人の特性ともに、「ものづくり」とともに成長してきた国であることは言わずもがなである。そんな重要な産業である製造業は今大きな転換点を迎えており、人の手や紙中心のスキームからのデジタライズをはじめ、新たな事業の在り方を模索し実装していくDX(デジタルトランスフォーメーション)の必要性に迫られている。その中で重要な存在となるのが、AIの活用と言えます。

製造業の抱える喫緊の課題、換言すると「製造業にDXやAIが必要である理由」は、以下のことが挙げられます。

・労働人口減による新規採用の困難化、マンパワー不足

・既存人材の高齢化、およびシステムの老朽化

・中国の伸長をはじめとしたグローバル競争環境の激化

・原材料価格上昇や電力価格といったエネルギーコストの増大

・国際的なESG基準の導入、2050年カーボンニュートラル、2030年CO2の46%削減といった温暖化対策目標への対応

日本の製造業におけるAI導入の現状

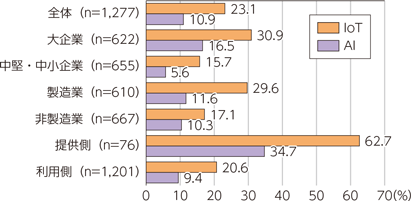

出典:総務省 令和元年版 情報通信白書「IoT・AIの導入状況と今後の意向」(※)

(※財務省(2018)「財務局調査による「先端技術(IoT、AI等)の活用状況」について」)

財務省の調査データによると、2018年時点で企業全体の10.9%がAIを活用しているに留まっており、製造業も11.6%とほぼ変わらない結果となっています。

資本力のある大企業で16.5%、中堅以下の会社では5.6%と非常に限定的な活用状況と言わざるを得ないのが現状です。

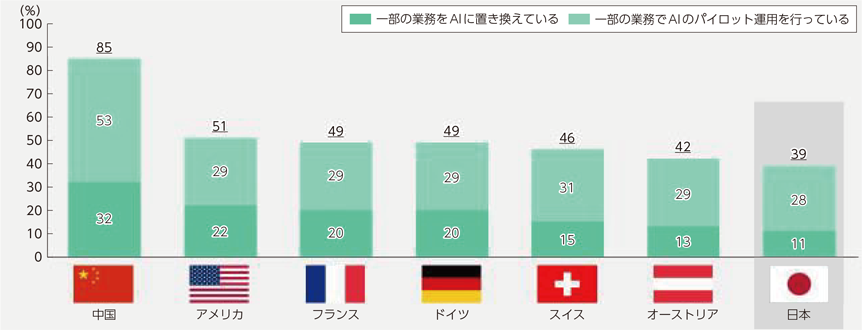

世界的な視点でみると、日本のAI活用の状況はどうでしょうか?以下のデータから見ると、日本のAI活用状況は、導入ベースだとアメリカの約2分の1、中国の約3分の1となっており、先進国の中で後れをとっていることが分かります。

ここから、国をあげて促進に注力していくことが求められているといえるでしょう。

出典:ボストンコンサルティンググループ(2018)「企業の人工知能(AI)の導入状況に関する各国調査」

製造業におけるAI導入の効果

AI導入を促進するにあたってまず必要となるのが、「AIを導入する目的」「AIを導入して何を達成したいのか」を明確に描くことです。

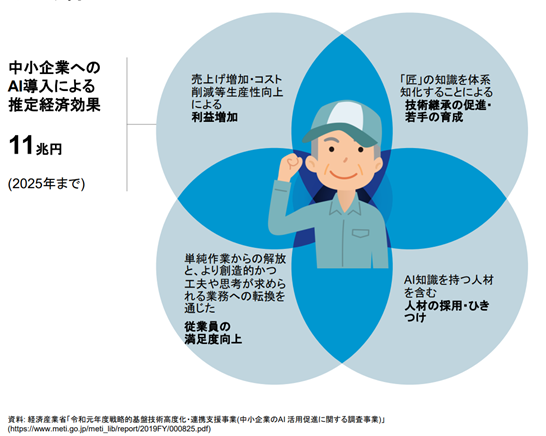

経済産業省ではAIを導入することでどのような効果があるのかを改めて整理し、主に4つの軸を定義しています。

- 売上増加、コスト低下からの利益の増加

- 従業員の満足度向上、働き方改革

- 技術の継承、ナレッジの共有、若手の育成

- 人材の採用・ひきつけの円滑化

その他、データの可視化によるESG改善活動にも寄与していくことで、株主や地域住民、学生などの各ステークホルダーとの関係強化や支援などの間接効果も期待できます。

これらの現状を踏まえつつ、実際にAIを活用している先進企業は、どんなことをやっているのか。国内外の具体的な事例を3つご紹介します。

製造業におけるAI活用事例

事例1:プレス工場の品質管理をAIで自動化〜アウディ社での活用事例〜

ドイツの大手自動車メーカーであるアウディ社は、自動車部品の品質管理でのAI活用に取り組んでいます。具体的には、プレス工場で製造する部品に発生するひび割れ(クラック)の検査です。

従来、同社のプレス工場では従業員による目視と画像認識ソフトウェアによる内視鏡撮影画像の判定という2つの方法でひび割れを検査していました。当然ながら、人手に頼った目視検査では大きな手間が発生していました。また、画像ソフトウェアによる検査についても、すべての部品の隙間に内視鏡を通さなければならないため時間を要していたことはもちろん、光の当たりかたによっては誤判定を起こすといった課題がありました。

そこで同社では、機械学習による画像認識によってひび割れを自動検知するシステムを新たに開発しました。このシステムの開発にあたり、同社の開発チームが数百万枚にものぼるサンプル画像を収集し、それらをピクセル単位で確認して微細なひび割れをマーク。そのうえで学習用データとしてAIに学習させました。その結果、光の当たり具合が異なる場合を含めてひび割れを正確に検知し、わずか数秒で検査を完了できるシステムを開発することに成功しました。

現在、同社ではドイツのインゴルシュタットにあるプレス工場においてこのシステムによるひび割れ検査の試験を実施しています。この試験を経て、実際に今回開発されたシステムが同社のすべてのプレス工場に展開されることになれば、製造コストの大幅削減につながるでしょう。

事例2:「最適な生産計画」をAIが立案〜サントリー社での活用事例〜

国内大手飲料メーカーであるサントリー社は、生産と販売の最適化により利益向上とキャッシュフロー改善を実現するためにAIを活用しています。

気候の変化や消費者動向などに大きく左右される飲料品の分野では、柔軟かつ迅速な生産計画の変更が欠かせません。そして、これまで同社では経験豊富な従業員が複数名で生産計画を立案・変更するという人手に頼った方法で対応してきました。加えて、エリア単位で生産計画を立案してきたことからエリアごとの個別最適にとどまっており、全体最適を前提とした生産計画の立案には至っていませんでした。

そこで同社は、日立製作所社と共同でAIを活用した生産計画立案システムを開発。「欠品」「品薄」「過剰」などの在庫状況を自動抽出してAIがタイムリーに生産計画を立案・変更していくというものです。このシステムによって同社は、これまで複数名の従業員が週平均40時間を費やしていた生産計画の変更作業を約1時間に短縮することに成功しました。

事例3:製鉄所作業員の安全確保をAIで実現〜〜JFEスチール社での活用事例

国内大手鉄鋼メーカーであるJFEスチール社では、製鉄所内の安全管理業務においてAIを活用しています。

近年、同社では若く経験の浅い製鉄所作業員が増えたことで、これまで以上に製鉄所内の安全確保に注力する必要性が生じていました。そこで同社は、NEC社と共同で作業員の安全行動をサポートするAIを活用したシステムを開発して実用化しました。このシステムは、作業員が立ち入り禁止エリアに侵入してしまった場合には製鉄所内に設置されたカメラがそれを認識し、警告を発したうえで自動的に製造ラインを停止するというものです。

製鉄所内は、場所によって明るさが大きく異なったり、作業員が様々な姿勢で作業したりといった環境です。また、立入禁止エリアが変化する特殊な製鉄所も存在します。そのため、製鉄所内における人物検知の自動化は難しいと考えられてきました。しかし、同社は大量の人物画像を用いたディープラーニングによって人物検知の大幅な精度向上を実現。その結果、製鉄所内においても高精度での自動的な人物検知を実現しました。

このシステムは、同社の知多製造所(愛知県半田市)でのテスト運用で有効性が証明されたことから、2019年内には全国の同社の製鉄所に展開されるそうです。

製造業へのAI導入方法

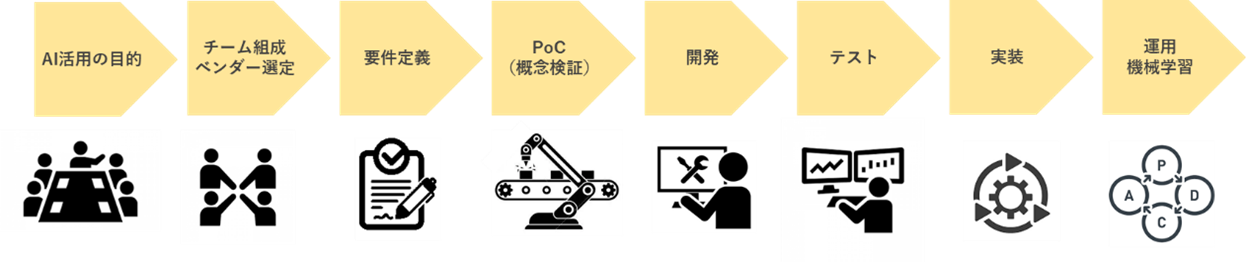

事例の企業のように、AIを活用していくにはどうしたらいいのか?AIも概念でありツールであるので、何のために、どのように、どこまで、どうやって等を決めていき、費用や期間などとの関係を考慮して、実現性や採算性をもってプロジェクト化し推進していくことが求められます。

大まかな導入の流れとしては、以下のようなプロセスを踏まえる必要があります。

- 目的設計:何のために導入するのか。何を実現したいのか

- チーム組成・ベンダー選定:誰がやるのか(社内外を含む)

- 要件定義:何を、どこに、どのように開発し導入するのかを決める

- PoC:いきなり開発ではなく、部分的な実験を踏まえ確からしさを検証

- 開発:選定されたベンダーと定期的会議をしつつシステム開発を進める

- テスト:開発の一定段階で内部・外部の人間でテストを実施

- 実装:テストによるバグ修正を経て、実導入

- 運用:AIへの学習~システムの運用からの定期確認と事業反映

AIの活用をお考えの企業様へ

今回ご紹介した活用事例のように、AIは製造企業を取り巻く様々な課題の解決につながる可能性を秘めています。

一方で、AIは今なお発展途上の技術であり、ノウハウや人材も限られています。また、活用にあたっては、多額の投資が必要となるケースも珍しくありません。そのため、AIの活用を検討しているものの、何から手をつければよいのかわからず、一歩を踏み出せずにいるという企業も多いものです。

目的と予算を明確にし、AIを活用して何を成し遂げたいのかを整理して進捗させていくことが重要です。

(提供:Koto Online)