生産設備をもつ企業にとって、設備の管理コストは悩みの種です。多くの企業がコスト削減の工夫をしていますが、近年ではCBM(状態基準保全)が注目されています。なぜこの方法が次世代メンテナンスと呼ばれるのか、概要や仕組みを押さえておきましょう。

目次

CBM(状態基準保全)とは?今の時代に求められる保全方法

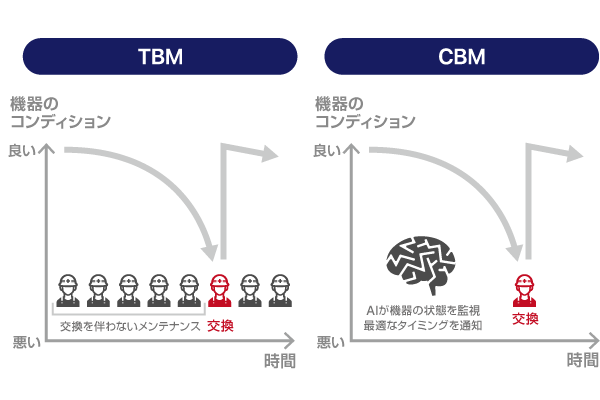

CBM(Condition Based Maintenance)とは、機器・設備の故障やトラブルを防ぐために、そのときの状況に応じたメンテナンスをする方法またはシステムです。日本語では「状態基準保全」と訳されており、定期メンテナンスとは以下の点が異なります。

定期メンテナンス:設備を定期的にチェックし、不具合のある部品などを交換する。 CBMによるメンテナンス:設備をリアルタイムで監視し、状況に合わせた対応をする。

CBMの必要性を理解するために、まずは保全方法の基本から押さえていきましょう。

予防保全には「CBM」と「TBM」がある

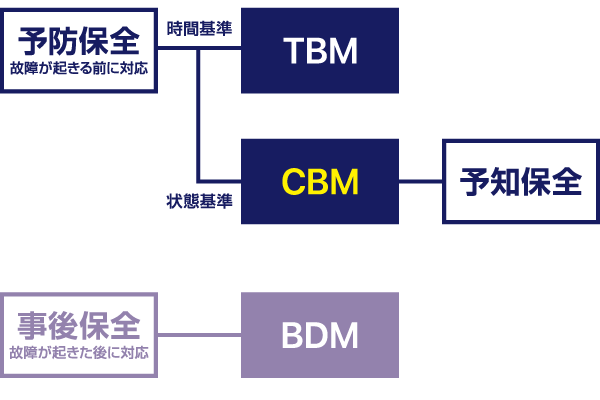

機器・設備の保全方法には、故障やトラブルが生じてから行う事後保全(BDM)と、事前に対処する予防保全があります。これらのうち、予防保全はさらに2つの方法に分けられています。

CBM(状態基準保全):故障やトラブルを検知したときに対処をする方法。

TBM(時間基準保全):定期的に部品交換などを行い、故障などの発生率を下げる方法。

| 対処のタイミング | メンテナンスの手法 | 保全方法の名称 |

| 故障やトラブルが起きてから | 状況に合わせた修理など | 事後保全(BDM) |

| 故障やトラブルが起きる前 | 定期的な部品交換など | 状態基準保全(CBM) |

| 状況に合わせた修理など | 時間基準保全(TBM) |

いずれも機器・設備を安定稼働させることが目的ですが、上記のように対処のタイミングやメンテナンスの手法が異なります。

CBM(状態基準保全)がなぜ今注目されるのか?

CBMが注目されている要因には、「従来手法による故障リスクの上昇」と「デジタル技術の進化」の2つがあります。

BDMやCBMによる保全には、部品交換による初期不良や、不要な交換によるコスト増加といった問題点がありました。例えば、古い部品と新しい部品の噛み合わせが悪いと、メンテナンスが原因で機器・設備の信頼性を下げてしまうことがあります。

・メンテナンス時期が遅れたことで、すでに多くの部品が劣化してしまっている(BDM)

・古い部品と新しい部品が混在し、かえって設備の故障率が上がってしまう(TBM)

・問題がない部品まで交換し、メンテナンス費用が増えてしまう(TBM)

このような問題の解決策として、CBMの考え方は1970年代から普及していました。しかし、トラブルを検知する高度なシステムや、リアルタイムでの監視が必要であったことから、コスト面・技術面での実用化は難しいとされていました。

近年ではその状況が変化しつつあり、より高精度な予測が可能なAIやリアルタイムで大容量データのやりとりを可能にするIoTといったデジタル技術が発達したことで、CBMを導入するハードルが徐々に下がっています。

さらに社会全体でDXを推進しようとする機運が高まっており、CBMの考え方を受け入れる土壌が整いつつあることもCBMが注目される理由の一つといえます。

1.センシング技術の進化

CBMにおいては、機器や設備の異常を検知するために精度の高いセンシング技術が要求されます。センシング技術とは、測定対象から発せられる音、振動、電気といったあらゆる性質の特性を検出し、その特徴量を計測することで、より付加価値の高い情報に変換する技術です。機器や設備が異常を抱えると何らかのシグナルを発します。例えば、ごく小さな異音であっても高い精度で検知できれば、トラブルが発生する前に効果的な予防保全ができるでしょう。近年はセンシング技術の発達により、精度の高い検知が可能なIoTセンサーの低価格化が進んでおり、CBM導入までの障壁が低くなっています。

2. 取得可能な設備データの増加

これまでも、製造現場ではセンサーによる異常検知などを通した予防保全は実践されてきました。しかし、センサーの性能や通信量の制約などからリアルタイムでの検知には課題がありました。近年は高精度な検知を可能にするIoTセンサーに加え、5Gといった高速通信の技術も誕生しています。

センサーで検知した情報は大容量のデータに変換されるため、管理や制御を司るシステムに送信する際に通信帯域がボトルネックとなり、即時性が損なわれるケースがありました。しかし、5Gの活用によって通信面での課題も解消されつつあります。

3.AIによるビッグデータの解析

製造現場に設置された多数のセンサーからは絶え間なく大容量のデータが送られてくることから、データ処理を担うコンピュータには高い処理能力が必要です。また、異常の検知やトラブルの予測には大量データを分析するためのビッグデータ基盤を整備する必要があります。

近年のAI技術の発達によってビッグデータの分析が可能となり、従来は熟練者の勘や経験に依存していた予防保全の取り組みが、より効率的かつ高精度に実践できるようになっているのです。

CBM(状態基準保全)を導入する4つのメリット

生産現場にCBMを導入すると、業務効率やコスト面などの課題解決につながります。ただし、具体的な効果を理解しておかないと、導入するシステムや設置場所を誤る恐れがあるため、メリットを最大化することはできません。

ここからは、特に押さえておきたいCBMの導入メリットを解説します。

1.安定稼働率や信頼性が向上する

一般的なCBMでは、AIやIoTによる機器・設備のリアルタイム監視が行われます。故障や不具合はもちろん、予兆となるトラブルもすぐに検知できるため、安定稼働率や信頼性が向上します。

また、状況に応じて適切な処置をすれば、設備の寿命を延ばすことにもつながるでしょう。特に高額な設備を導入している場合は、将来の大きな支出を防ぐ効果があるため、経営リスクや事業リスクも抑えられます。

2.メンテナンスの最適化でムダを省ける

機器・設備のリアルタイム監視が行われている状況では、定期的なメンテナンスの必要がありません。問題を抱えたときのみ対処する方法なので、CBMはメンテナンスの頻度や内容の最適化も実現できます。

メンテナンスのムダを省くと、これまでの管理担当者をほかの現場に回せるため、人的リソースの節約や活用にもつながります。

3.保全コストや人件費を節約できる

AIやIoTと聞くと、初期費用や維持費用が気になるかもしれません。確かにCBM導入では費用がかかりますが、その一方で以下のようなコストを削減できます。

・部品の交換コスト(部品の交換頻度を抑えられるため)

・管理担当者などの人件費(人材の再配置が可能になるため)

・機器や設備を新調するためのコスト(寿命が延びるため)

・トラブルへの対応コスト(故障リスクを下げられるため)

綿密なプランによって削減効果を最大化すれば、従来手法よりローコストで運用できる可能性もあるでしょう。

4.保全業務が標準化される

標準化とは、作業や評価などの方法を統一し、誰が担当しても同じ品質での作業を可能にすることです。CBMを導入すると、故障やトラブルの検知をAIなどが行うため、機器・設備の保全業務が標準化されます。

従来手法のBDMやTBMでは、豊富なノウハウや知見をもった検査員がメンテナンスにあたり、故障箇所などを確認する流れが一般的でした。つまり、属人的な作業であったため、検査員の退職をきっかけにノウハウが喪失したり、若手人材の活用が難しかったりなどの弊害があったのです。

その点、CBMが導入されると現場が標準化されるため、どのような人材でも一定レベル以上の業務をこなせるようになります。

CBM(状態基準保全)にデメリットはある?導入時の注意点

CBMには多くのメリットがありますが、実は万能なメンテナンス手法ではありません。生産現場によっては、BDMやTBMのほうが望ましいこともあります。

実際にどのようなデメリットがあるのか、導入時の注意点と合わせて見ていきましょう。

1.すべてのリスクを検知できるわけではない

専用システム(検知機器)を導入する場合であっても、CBMではすべてのリスクを検知できるわけではありません。人よりも精度・頻度が高い検査はできますが、システムが想定していないリスクは見落とす可能性があります。

故障の兆候を万が一見落とすと、TBMよりトラブルの発生確率が上がってしまうことも考えられます。定期メンテナンスが望ましいケースもあるので、無計画にCBMを導入することは避けましょう。

2.システムの導入にコストがかかる

CBMの専用システムには、さまざまなデジタル技術が使われています。センサーはもちろん、ビッグデータの解析機能、情報収集システム、IoT機能などが備わっているため、導入コストが高額になることは避けられません。

CBMには生産性を高める効果があるものの、導入コストがそれを上回れば赤字になってしまいます。もちろん、システムの維持費や光熱費などもかかってくるため、費用対効果はしっかりと確認する必要があるでしょう。

3.システムを導入しない場合は、管理者のスキルが求められる

CBMには、専用システムを導入しない方法もあります。リアルタイムは難しいですが、設備に詳しい管理者が状態をこまめにチェックすれば、ある程度の効果を期待できるでしょう。

しかし、属人的なCBMでは管理者のスキルが求められます。深刻なリスクであっても、管理者がその存在を想定していなかった場合は、トラブル発生まで気づかないかもしれません。

このような事態を踏まえると、TBMのほうが総合的なリスクを抑えられる可能性があります。

CBM(状態基準保全)の導入が難しい中小企業はどうする?2つの選択肢

コスト面の問題でCBMの導入が難しい場合は、「管理者を育成する」または「保全方法の仕分け」が主な選択肢になります。システムを全面導入する場合に比べると精度は下がりますが、これらの方法でも前述のメリットは享受できるでしょう。

実際にどのような方法なのか、以下で分かりやすく解説します。

状態基準保全の知識・スキルを備えた管理者の育成

状態基準保全の知識・スキルを備えた管理者がいれば、高額なシステムがなくてもCBMは導入できます。具体的にどのような能力が求められるのか、以下で一例を紹介しましょう。

・部品が劣化する仕組みを理解している

・製造現場に合ったモニタリング方法を選べる

・モニタリングのデータを分析できる

・収集データから、適切な対応策を考えられる

上記の通り、CBMの管理者には優れた能力が求められます。いわゆる「ベテラン」や「職人」と呼ばれる域に達する必要があるため、長期の人材育成計画になるでしょう。

人材育成にかかる手間やコストを考えると、中小企業にとっては難しい選択肢かもしれません。

中小企業はRBM(リスク基準保全)が現実的な選択肢に

中小企業にとって現実的な手段としては、メンテナンスの優先順位をつける「RBM(Risk Based Maintenance)」が挙げられます。簡単にいえば、機器・設備のリスクに合わせて適した保全を選ぶ手法であり、日本語では「リスク基準保全」と呼ばれています。

【1】保全対象となる機器・設備をすべてリスト化する

【2】保全対象が故障したときの影響を「安全・環境・コスト」で5段階評価する

【3】故障復旧時間や稼働状況、予備の有無などの観点からも5段階評価する

【4】評価結果をもとに、各機器・設備に適した保全方法を決める

上記【2】は被害の大きさ、【3】は被害の起こりやすさを数値化したものになります。RBMではこれらの結果を基準として、以下のように適した保全方法を決めていきます。

| 被害が起こりやすい | 被害が起こりにくい | |

| 被害が大きい | 劣化状態を把握できる:CBM 劣化状態を把握できない:TBM |

CBMやTBM |

| 被害が小さい | CBMやBDM | BDM |

上記はあくまで例ですが、被害が大きい場合はリスクを極力抑える必要があるため、事前に対処できるCBMやTBMが望ましいでしょう。一方で、被害が小さいかつ起こりにくい設備は、会社にとっての重要性が低いことを意味するため、BDMでも十分に対応できると考えられます。

このようにRBMを実施すると、機器・設備のリスクに合わせた保全方法を選べるため、信頼性向上とコストカットを両立できます。

CBM(状態基準保全)を導入できる機器・設備の事例

デジタル技術が発達した影響で、今ではさまざまな機器・設備にCBMを導入できるようになりました。導入分野は着実に広がっていますが、実際にはどのような導入事例があるのでしょうか。

【事例1】プレス機のカスあがりを検知/富士電機

製造業でよく使用されるプレス機は、CBMの分かりやすい導入事例です。

例えば大手電機メーカーの『富士電機』は、プレス部分に異常振動を察知するセンサーを取り付け、AI搭載の現場型診断装置と連携させることで、異常解析ができる仕組みを開発しています。このシステムにより、プレス加工ならではの「カスあがり(※)」を検知することに成功しました。

(※)プレス時の抜きカスがパンチにくっつき、材料などの下に入り込む現象。

【事例2】ファンの目詰まりや羽欠けを検知/安川電機

分かりやすい導入事例としては、換気や空冷に使用される「ファン」も挙げられます。

北九州の電機メーカー『安川電機』は、消費電力をリアルタイムで監視するインバータを開発しています。このインバータは、モーターの役割を果たしながら消費電力の変化を検知するため、ファンに導入すると目詰まりや羽欠けなどの異常を教えてくれます。

さらに、一般的なファンよりも部品が少ないので、メンテナンスにかかる手間やコストも抑えられます。

【事例3】ガス発電設備の故障率を約70%削減/日立パワーソリューションズ

インフラ分野で活躍している『日立パワーソリューションズ』も、CBMシステムの開発に積極的な企業です。同社はAIによる機械学習を用いることで、さまざまな現場に導入できる予兆診断システムを開発しました。

実際の導入事例としては、ガスタービンなどの発電設備や、プレス機・加工機などの生産設備があります。中でもガスエンジン発電設備については、すでに故障発生率を年間70%ほど削減することに成功しています。

CBM導入の方法

まず、CBMの導入には段階的な取り組みが必要であることを知っておきましょう。CBM導入の第一ステップが「有効なデータの収集・可視化」です。設備や機器の故障予兆を把握するためには、リアルタイムでのデータ収集が可能なセンサーの整備が不可欠です。さらに、収集したデータを可視化する仕組みも必要になるでしょう。

次のステップが「異常検知や故障予測の最適なアルゴリズム構築」です。製造現場で発生するデータから精度の高い故障予測をするためには、複数あるAIアルゴリズムから最適なものを選び、検証を重ねる必要があります。

続くステップが「システム実装」です。CBMは製造現場に設置されたセンサー、データを送信するネットワーク、大容量データを処理する分析基盤など複合的な構造を持つシステムとして実装されます。また、システムとして稼働した後は、運用フェーズに入ります。運用においては日々の故障予測の精度を検証し、必要に応じてAIモデルの精度監視や再構築を行うなど継続的な改善が求められます。

そして最後のステップが「自律化の加速」です。日々の改善の結果、最適なAIモデルが構築されれば、例外的な事象の除き多くの故障予測や状況判定を製造現場で自律的に完結することが可能になるでしょう。

CBM(状態基準保全)は将来どうなる?今後の展望

デジタル技術の発達スピードを考えると、CBMは主流の保全方法になる可能性があります。現時点ではどのような未来が予想されるのか、政府や国内企業の動向から考えてみましょう。

官民一体で多分野に普及していく可能性がある

日本の社会インフラは、その半数以上が2030年頃に耐用期限を迎えるとされています。この点を懸念し、国土交通省は2014年に「インフラ長寿命化計画」をとりまとめており、設備維持のための効率的な管理を推進する姿勢を見せています。

また、持続可能な開発目標である「SDGs」の観点から見ても、設備の長寿命化は重要なポイントです。特に「住み続けられる まちづくりを」「産業と技術革新の基盤をつくろう」などのゴールは、生産設備をもつ企業に係る目標といえるでしょう。

このような時代背景を考えると、政府を中心にCBMの有用性が広がっていき、官民一体で多分野に普及するような未来も考えられます。

事業転換を迫られる業界も

業界によってはCBMの普及をきっかけに、事業転換を迫られる可能性もあります。

例えば、これまで設備のメンテナンス事業に取り組んできた企業は、BDMやTDMのニーズが落ち込むかもしれません。多くの企業が設備保全にデジタル技術をとり入れた場合は、CBMを軸としたメンテナンスに需要が移ると考えられます。

また、CBMの有用性が多分野で認められると、システムの導入が信頼性や企業評価につながる時代になるでしょう。つまり、会社の規模や業界に関わらず、CBMの重要性はますます高まっていく可能性があります。

CBM(状態基準保全)は中小企業の選択肢にもなりつつある

導入できる分野やコスト面など、現在のCBM(状態基準保全)には課題が残されています。ただし、デジタル技術の発達によって解決する可能性があるため、想像よりも早く多分野に普及するかもしれません。

すでに実用化されているシステムが多いため、中小企業にとってもCBMは一つの選択肢になります。本記事のメリット・デメリットを見比べながら、導入効果や時期などを考えてみましょう。

(提供:Koto Online)