MBD(モデルベース開発)は、自動車業界で話題となっているバーチャルシミュレーションです。従来のやり方よりも、コスト削減や開発工程の短縮を実現できます。この記事では、MBDの重要性やCAEとの違い、MBDのメリット・デメリットを解説します。

目次

MBDとは?

MBDは、自動車業界を中心に製造現場で注目を集めている開発手法です。「SURIAWASE2.0」というプロジェクトによって、経済産業省が推し進めてきたものでもあります。ここでは、MBDの定義や重要性、CAEとの違いなどを詳しく見ていきましょう。

MBDは「モデルベース開発」のこと

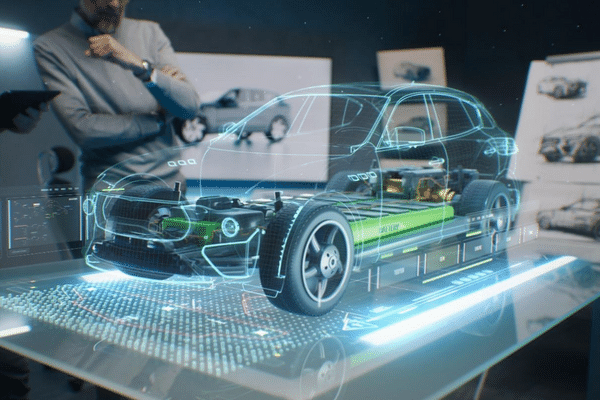

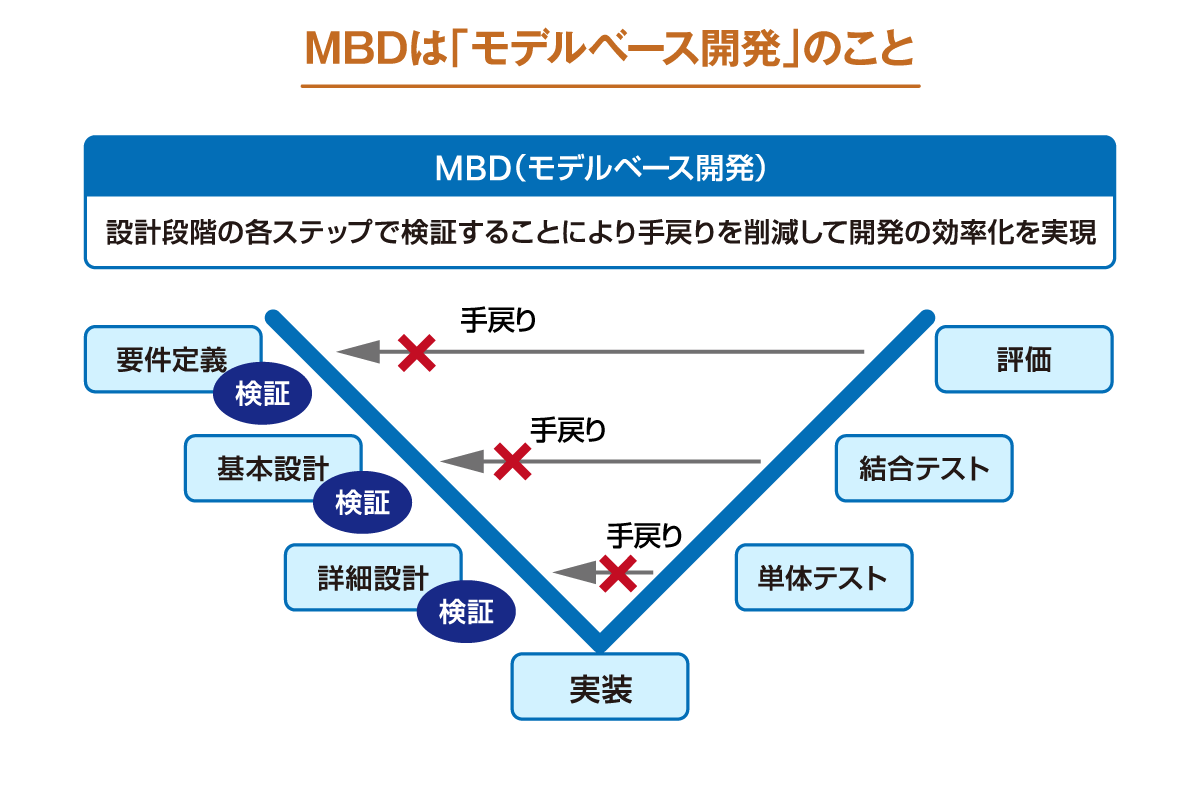

MBD(Model Based Development)とは、コンピューター上に現実と同じモデルを作成し、開発と検証をおこなう手法のことです。日本語では、「モデルベース開発」という意味になり、バーチャルシミュレーションによって開発の効率化を実現できます。

従来の開発や検証では、紙の仕様書を確認ながら設計し、完成後に仕様書を見ながら検証するサイクルでしたが、MBDは「MATLAB」「Simulink」などのソフトウェアを使い、コンピューター上に「動く仕様書」と呼ばれるモデルを作り、開発と検証を同時に進めます。「MATLAB」と「Simulink」の違いは、以下のとおりです。

- MATLAB:数値計算やデータ解析などに向いている

- Simulink:シミュレーションやテスト環境構築などに向いている

これまでの開発手法とは異なり、製品を作らず検証できるようになるため、テストや分析を何度も繰り返し、品質の向上につなげられます。また、検証にかかる手間やコストも削減できることも大きなメリットです。

CAEとの違い

MBDは、コンピューター上で検証をおこなう「CAE(Computer Aided Engineering)」と似た手法ですが、それぞれの使用目的が異なります。CAEの場合、温度や振動などに変化を加えてシミュレーションする方法ですが、MBDはモデルを活用して、製品の妥当性を検証します。

厳密には、開発の時点からCAEを適用させ、品質向上や開発する期間を短縮するのがMBDです。CAEは、シミュレーションして設計にフィードバックするため、設計の上流に位置していません。

MBDの必要性が高まっている背景

MBDのニーズが特に高いのが自動車業界です。特に近年は環境問題に対応するためのEV、人手不足を解消するための自動運転技術など社会的な課題に対応するために、自動車業界でのイノベーションが進んでいます。技術の進歩と移りゆく社会のニーズに対応するため、自動車業界では研究開発のスピードアップが求められており、MBDがその鍵を握っているのです。

例えば、環境問題への対応については環境規制に対応するためにEVの開発が求められる一方で、従来の内燃機関を使った自動車の開発を止められないことから、複数の開発プロジェクトを効率よく並行させる必要があります。本来、自動車の開発はプロトタイプを作成して検証を重ねることから時間を要するものでしたが、競合他社とのシェア争いや規制への対応に備えるため開発に関わる工数を削減する必要性が出てきたのです。

MBDを活用することでプロトタイプの作成を最小限に抑えて検証や開発を進めることができるため、コストの削減と開発サイクルの迅速化につながります。このように迅速に実機での検証を繰り返すことが求められる領域において、MBDの必要性が高まっているといえるでしょう。

MBDのメリット

MBDにはさまざまなメリットがあります。主なメリットは、開発の段階でシミュレーションできることや開発期間を短縮できることなどです。ここでは、MBDのメリットを詳しく見ていきましょう。

開発のスピードを速められる

全体的に開発スピードを上げられることも、MBDのメリットです。ハードウェアが完成していない段階から細かく検証できるため、エラーがどこにあるのかも早い段階でわかり、すぐに対処できます。

MBDではハードウェアのシミュレータとモデルを利用することで、実際のハードウェアでは難しい精度の高い検証も実行できます。また、従来よりも多くのパターンで検証を重ねることができることもMBDの強みといえるでしょう。問題点を明確にしながら開発スピードを速められることは、MBDの大きなメリットです。

あらゆる状況をシミュレーションできる

MBDでは、シミュレータを利用して意図的に欠陥や故障を作成することが可能です。そのため、実際のハードウェアを故障させて検証するよりも簡単にシミュレーションでき、コストもかからないでしょう。

ハードウェアを故障させてしまうと、元通りにできず使えなくなるリスクがあります。MBDを導入し、欠陥や故障などさまざまな状況をシミュレーションで確認すれば、品質向上に貢献できます。

自動的にコードを生成できる

MBDで用いる専用ソフトウェアには、モデルから自動的にコードを生成できる機能があります。従来であれば、仕様書を確認して人の手でコードを書いていたため、時間や手間がかかっていましたが、MBDによって作業時間の短縮ができ、またミスの回避につなげられます。

また、モデルからコードを自動生成することは、MBDの開発プロセスの中では「ACG」(Automatic Code Generation)と呼ばれています。コーディング用ツールである「MATLAB Coder」を使って、Cプログラムコードを自動的に生成することが可能です。

再利用しやすい

開発プロセスを再利用しやすいことも、MBDのメリットに挙げられるでしょう。MBDのモデルは仕様書と検証機能が一体となっており、複製や改良も簡単におこなえるため、再利用に手間がかかりません。

また、紙の仕様書とは異なり、図と文字だけで成り立っているわけではなく画面で実際の動作を確認できるため、誤読によるトラブルなども減らせます。モデルの再利用を続ければ、よりブラッシュアップでき、モデルの精度を上げられるでしょう。

MBDのデメリット

MBDには多くのメリットがありますが、設計工程の負担が増え、技術習得に時間がかかるデメリットもあります。また、これまでの検証工程の人員を減らすため、MBDによって人員配置のバランスが悪くなる可能性もあります。ここでは、こうしたMBDのデメリットを見ていきましょう。

設計工程の負担が増加する

MBDを導入した場合、従来よりも設計工程の負担が増えるデメリットがあります。MBDは、開発後期である検証工程を先に持ってくるため、設計する段階の工数が増加してしまいます。

開発対象のモデル(制御モデル)だけではなく、制御される対象となるモデルや検証用データも作り、シミュレーションして設計不備を修正します。検証工程は効率化されますが、設計工程が増大することは大きなデメリットです。

高度な技術が求められる

MBDの未経験者では技術を覚えることに時間がかかることもデメリットです。従来であれば、制御される対象となるモデルの作成は不要でしたが、MBDを導入した場合、対応しなければなりません。

会社にMBDを導入する場合、設計者に対する教育や外部からの人員確保などが必要になり、時間だけではなくコストもかかります。MBDに対応できるエンジニアの数も多くなく、外部から見つけられないかもしれません。また、MBDに必要なツールも安いわけではなく、会社によってはコスト面の懸念点もあると考えられます。

設計者を増やす必要がある

設計者を増加する必要があることも、MBDのデメリットです。従来の開発プロセスでは検証工程に多くの人員を配置していましたが、先述したようにMBDを導入する際は、検証工程の人員を減らし、設計工程の人員を増やさなければなりません。

今までの検証工程に携わっていた人員を簡単に配置転換することはできず、会社全体で教育や育成が必要になります。設計者を増やすために、さまざまなコストがかかることはMBDのデメリットといえるでしょう。

従来とは異なるMBDの開発プロセス

設計と検証を同時におこなうMBDは、これまでの開発工程とは異なり、「MILS」「RCP」「ACG」「HILS」というプロセスがあります。ここでは、それぞれ何をするのか具体的に解説します。

モデル化とシミュレーションをおこなう「MILS」

「MILS」(Model In the Loop Simulation)は、開発対象のモデルと制御される対象となるモデルを組み合わせ、シミュレーションをおこなう工程です。条件や設計を変更し、コンピューター上でバーチャルシミュレーションを実施します。ただし、MILSは開発工程の初期段階で、ハードウェアのエラーなどを確認することはありません。

ハードウェアにつなぎ設計を最適化する「RCP」

「RCP」(Rapid Control Prototyping)は、制御モデルをハードウェアと接続し、設計の最適化を図ります。自動車を例に挙げると、エンジンと制御モデルをつなぎ、動きをチェックします。RCPでは、MILSでは確認できない項目を調べることが可能です。

コードを自動生成する「ACG」

「ACG」(Automatic Code Generation)は、先述したコードの自動生成のことです。「MATLAB」「Simulink」などの専用ツールの拡張機能を使い、プログラムを自動生成します。ただし、意図しないコード生成がおこなわれるケースもあるため、すべて自動に任せるのではなく、微調整は必要です。

システムの検証をおこなう「HILS」

「HILS」(Hardware In the Loop Simulation)は、モデルを実装したハードウェアを使って、検証をおこなうプロセスです。コンピューターと周辺機器で構成されている電子制御ユニット「ECU」(Electric Control Unit)をテストし、モデルだけのシミュレーションでは見えない要素を検証することが目的です。

MBDの導入事例

MBDは主に自動車業界での導入実績が多いですが、それ以外の業界でも活用事例があります。ここでは、実際にMBDを導入したことで改善につながった代表的なケースをいくつか紹介します。

日立Astemo

日立Astemoは4社の自動車部品サプライヤーが経営統合した企業で、自動車産業の幅広い分野で製品を提供しています。日立Astemoでは、インテークマニホールド(インマニ)の量産設計にMBDを導入しています。インマニはエンジンが外部から空気を取り込むための部品であり、車種やエンジンの形状によって最適な形が変わります。日立Astemoは、製品設計の標準化に取り組んでおり、インマニについても設計工数の削減と経験則依存しない形での設計を目指していました。

MBDの導入にあたっては、まず設計メンバーへのヒアリングから始まり現行工程の細分化、かかっている工数の把握を行いました。ここで抽出できた課題に対して、MBDの導入効果の案出と最適なモデルの選定を行い、段階を踏む形で導入につなげていきました。

MBDの導入によって、従来よりもはるかに多くのシミュレーションをこなすことが可能になり、最適なインマニの形状を具体的な論拠を持って説明することができるようになりました。短時間で数多くの条件で試行できれば、それだけ多くの情報を得ることが可能です。MBDの導入は設計工数の削減に留まらず、より説得力のある設計を可能にし、関係者への仕様説明といった場面でも活躍しています。

住友重機械工業

産業機械、建設機械などの事業を展開する住友重機械工業では、油圧ショベル用制御ソフトウェアの開発において、MBDを活用しています。油圧ショベルを動かして荷物の積み降ろしを行う際にはエンジンの動きを一定に制御することが必要です。また、環境規制への対応や安全性も考慮した油圧ショベルの制御も求められます。さらに同社ではエンジンを外部から調達しており、それぞれのエンジンに対応した多種多様な制御の実現が課題となっていました。

限られた時間と人的リソースの中で制御ソフトウェアの開発を進めるために導入されたのがMBDです。住友重機械工業では、制御ソフトウェアを油圧ショベルの実機を使って動作検証していました。実機検証ではエンジニア同士の認識齟齬やテスト用ハードウェアの制約などから効率的に検証を進めることができませんでした。しかし、MBDを活用することで検証をコンピュータ上で行うことが可能になり、大幅な工数低減につなげたのです。また、実機検証の回数が減ったことで排気ガスの量が減るなど環境面でもプラスの効果がありました。

アサゴエ工業

アサゴエ工業は油圧バルブ部品や自動車部品を提供するメーカーであり、大手企業向けに製品を販売しています。同社では、鋳造品の製造工程にMBDを導入して製造コストの削減やお客様説明に活用しています。当初は経験則に依存していたシミュレーションをMBDに置き換えることで、不良率の低減を目的としていました。しかし、MBDによる検証によって新製品のスペックなどを事前に測定することが可能になり、開発全体のコスト低減やスピードアップにつながることがわかったのです。

アサゴエ工業ではMBDでシミュレーションした結果を動画にして可視化する活動も行っています。不良品対策などの取り組みを実際に目で見える形にすることで、顧客向けにも納得感のある説明ができるという効果もありました。また、社内での検討においても具体的なイメージを持って議論ができることでコミュニケーションコストの削減にもつながったのです。

今後もMBDを有効活用していくため、アサゴエ工業では継続的な効果検証とOJTによる人材育成を行っています。

MBDの導入を成功させるポイント

導入するメリットが多いMBDですが、実際に導入するにはどのような点を考慮すればよいのでしょうか。ここでは、MBDの導入を成功させるためのポイントについて解説します。

ポイント①人材育成

MBDの導入にあたって最も重要な課題が、人材の確保です。MBDは専門性の高い領域であり、プログラミングやCADといったコンピュータに関する素養を持った人材を育成する必要があります。

また、自動車開発は一般的に普及しているノウハウではないことから、業界未経験の人材を雇用する場合は現場でのOJTによって経験を積んでもらうことが前提となるでしょう。OJTも現場に任せきりにするのではなく、身につけるべきスキルと業務を明確にし、人事部門も一体となって育成システムを整備することが求められます。

一方で、経験者を採用する場合はMBDのニーズが高まりつつあることを考慮して、業務内容に見合った待遇を準備することが重要です。

ポイント②流通しているモデルの活用

MBDにおいて最も工数がかかるのが新規での開発モデル作成です。ゼロから新しい開発モデルを作るには高いスキルが要求され、時間がかかることが予想されます。

ここで重要なのが、既存の開発モデルを活用することです。一部の開発モデルは購入できる形で流通しているため、ニーズに合致する既存モデルがあれば購入を検討するのもよいでしょう。既存モデルを流用することで全体的な開発サイクルの迅速化につながるだけではなく、一部のスキルがある人材に業務負荷が集中するといった事態も避けられます。

一方で、現時点では流通している既存モデルが少ないことから基本的には開発モデルは自社で設計することが基本であることを覚えておきましょう。

MBDは製造現場で重宝される開発手法

バーチャルシミュレーションをおこなうMBDは、自動車業界のみならず、航空業界や宇宙産業などさまざまな業界で必要とされている開発手法です。従来の開発・検証よりも、コストを抑えられ工程を削減でき、品質の向上にもつなげられるメリットがあるためです。また、自動車メーカーを中心に、多くの企業がMBDを普及するために活動しています。

(提供:Koto Online)