この記事は2025年9月18日に「テレ東BIZ」で公開された「唯一無二の存在感 地方発グローバル企業の全貌」を一部編集し、転載したものです。

目次

切れないものはない?~水で切断するマシン

東京・渋谷区の「カタヌキヤ」エキュートエディション渋谷店で人気を集めているスイーツが忠犬ハチ公をモチーフにした「渋谷のしぶハチバウム」(594円)。

一見、ただの四角いバウムクーヘンだが、イラストに沿って切れ込みが入っていて、慎重に外していくと忠犬ハチ公型のバウムクーヘンになる。

▼慎重に外していくと忠犬ハチ公型のバウムクーヘンになる

他にもパンダやサンリオの「クロミちゃん」など、さまざまな種類がある。この仕掛けが面白いと、わざわざ地方から買いに来る客もいる。

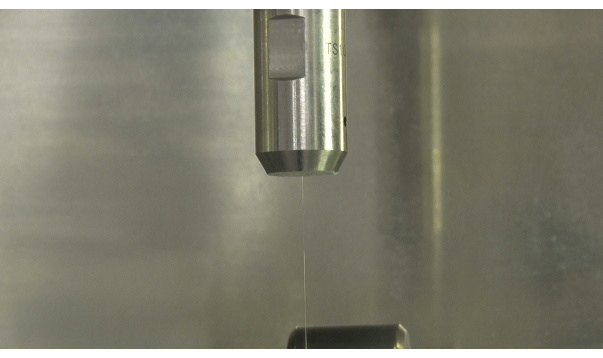

この切れ目を入れるのは、機械。平焼きバウムクーヘンの上を銀色の筒が動き回り、よく見ると銀色の筒から細い水の線が出ている。ものすごい勢いで噴出させた直径0.1ミリの水でものを切る「ウォータージェットカッタ」だ。ものに染み込む前に水が通り抜けるため、切断面はまったくぬれてない。

この「ウォータージェットカッタ」は、食材の種類や硬さに関係なくどんな形でも自由自在にカットできる。このため、2020年くらいから食品加工の現場で使われている。

▼どんな形でも自由自在にカットできる「ウォータージェットカッタ」

ニンジン、ダイコンなど種類の違う4つの野菜をカットして立体パズルにして組み合わせることもできるし、弾力のあるようかんから「寿」のような複雑な字を切り抜くこともできる。

「刃物では描き切れない曲線を水の力で切るという非常に優れた機械。生産性は倍ぐらいになっていると思います」(「カタヌキヤ」を運営する「ぶどうの森」・前田博之社長)

この機械を作っているメーカーが富山・滑川市のスギノマシンだ。

社長・杉野岳(51)は「ウォータージェットといわれる、水を高速で噴射してものを切っていく技術。これが我々のビジネスの基本、強みの基本になっています」と言う。

スギノマシンの主力商品「ウォータージェットカッタ」は、主に自動車などの精密部品の加工に使われている。鉄より強度が高いチタンを、厚さ10センチでも切断できる。しかも切断面は滑らかだ。

スギノマシンは1936年創業。従業員約1,500人、売上高は314億円(2025年3月期)。日本で初めて「ウォータージェットカッタ」を開発、国内トップシェアを誇る。

▼スギノマシンは1936年創業。従業員約1,500人、売上高は314億円(2025年3月期)

そもそもなぜ、水でものが切れるのか?

「水にものすごい圧力をかけて高圧水を発生させるポンプは当社の特殊技術で、世界屈指だと言えます」(杉野)という自慢のポンプは、水を圧縮してマッハ2(音速の2倍)のスピードで噴出することができる。飛び出した水がものに当たると、当たったところだけを弾き飛ばして切断するというわけだ。

「『ウォータージェットカッタ』はノズルの形とか水の量とか圧力を調整することで、切る以外にもいろいろと使えます」(杉野)

水の力を究める技術~世界が求めるマシン

水の力を究める技術1~家庭用の20倍

京都・木津川市の「福寿園 山城館」。「福寿園」は「伊右衛門」でおなじみのお茶メーカーだ。その売店前の駐車場でアスファルトの工事が行われていた。

黒いアスファルトの被膜を除去して、もともとの骨材の石の色を出す作業。アスファルトの表面を洗い落とすことで景観をよくする工事だ。

作業員が使っているのは、一般的な高圧洗浄機の20倍の力を持つスギノマシンの「ハイジェットクリーナ」。アスファルトやコンクリートの工事現場で広く使われている。

「(『ハイジェットクリーナ』の底面の)ノズルにそれぞれ穴が空いており、そこから小さな水の超高圧水が噴射されます。(他のやり方だと)アスファルトの被膜を取ろうとすると、どうしても石に傷が付いて割れる。(このマシンなら)石に打撃を与えないで水の力で被膜だけを除去できます」(工事責任者)

▼一般的な高圧洗浄機の20倍の力を持つスギノマシンの「ハイジェットクリーナ」

売店前の景観は暗くて重い感じだった見た目が、明るく軽やかな雰囲気に様変わりした。

また、水を送り込む黒いホースとは別に、バキューム機能がある赤いホースがつながっているから、水や汚れを周りに飛散させない。そのため吸い込むと危険なアスベストの除去にも使われ、作業者の安全を守っている。

水の力を究める技術2~水と光で超細密加工

レーザー技術と高圧水を組み合わせたのが「ウォータービームマシン」だ。

従来のレーザー切断は、細かな加工ができる反面、熱の影響で切断面が変形してしまう欠点があった。しかしこのマシンでは、ウォータージェットの水が光ファイバーのようにレーザーを包み、瞬時に冷却することでこの問題を解決した。

ウォータージェット自体で切るのではなく、レーザーの補助にまわることで「ウォータージェットカッタ」の10分の1、直径0.01ミリの加工を可能にしている。血管を内側から広げる医療器具などに使われている。

水の力を究める技術3~バリ取りも一瞬で

スギノマシンの実験室「キャビンラボ」で、研修で来日したアメリカ法人の社員、アシュトン・スウォートウッドがレクチャーを受けていた。スギノマシンは世界9カ所に営業拠点を構え、社員の10パーセントが外国人だ。

▼スギノマシンは世界9カ所に営業拠点を構え、社員の10パーセントが外国人だ

「スギノマシンのウォータージェットの技術はアメリカをはじめ、世界中の自動車産業に貢献していると聞いて、大変興味を持ち入社しました。高圧水を使ったバリ取りは特に有名です」(スウォートウッド)

「バリ」とは、金属パーツを加工したときにできる不要な突起のこと。バリが残っていると、機械の摩耗や故障の原因となるので取り除く必要がある。

以前は人の手で削っていたため、見逃しや削り残しもあったが、スギノのマシンなら、部品の形状を入力すれば、自動で水量をコントロールしながらバリ取りができる。

「人がバリを取るのに2分かかるとしたら。機械だと30秒です。車の部品とかが多く、自動化するというのは品質の安定には非常に有効」(精密機器事業本部・光江豊彰)

こうしたマシンのほとんどは富山で製造。価格も1台3,000万円から数億円と高価だが、海外でも広く採用され、年間400台を輸出している。

最大の輸出先はアメリカだが、トランプ関税の影響はあまりないという。

「スギノマシンのような高性能・高品質の商品を今すぐアメリカで製造できるかというと難しい。でも絶対お客様がものを作るには必要です。代替がきかない。関税によって上がる分のコストは折半しましょうという話になっています」(杉野)

他に替えがきかない技術力を持ち、取引企業は国内外で5,000社以上に上る。

「富山県滑川市という地方でつくり、世界で戦う。我々は“グローカルニッチリーダー”と呼んでいますが、ローカルでつくり込んでグローバルで戦う。スギノマシンじゃないとできないという(ニッチな)技術・商品を世界に提供してトップを取っていく」(杉野)

スギノマシン飛躍の原点~「水で切る」誕生秘話

1936年。杉野の祖父・杉野林平が大阪でスギノマシンの前身にあたる「杉野クリーナー製作所」を創業した。

作っていたのは「チューブクリーナ」という清掃用の工具。機関車の蒸気が流れる配管の内部を、ポンプで水を流しながら洗うためのもので、先端部分が回転し、溜まった汚れをよく落としたという。

戦時中の1945年、林平は工場を故郷の富山県に移転。戦後、開発した高圧ポンプがスギノマシン飛躍のきっかけになる。

▼杉野クリーナー製作所で作っていたのは「チューブクリーナ」という清掃用の工具

ポンプの使い道の開発を任されたのが林平の四男で杉野の父、太加良だった。

1960年代、高度経済成長期で車が普及する一方、多くの自動車メーカーが頭を悩ませていることがあった。軽くて硬いと採用され始めた樹脂素材の加工だ。従来の切断方法では素材が熱で変形してしまうのだ。

熱を出さずにものを切る方法を模索していた太加良が思い出したのは、兄が読んだドイツの論文の「飛行機が雲の中を飛ぶと金属製の翼に水で傷が付く」という話だった。

高圧ポンプを改良してものすごい速さの水を噴射すれば、熱を出さずにものを切ることができるのではないか……早速開発に乗り出したが、当時のポンプでは出力が足りず、高い水圧に耐える部品もないなど、課題は山積みだった。

そんな課題を一つ一つクリアし、10年の歳月をかけて1975年に誕生した「ウォータージェットカッタ」。輸出の花形となった自動車の部品メーカーを中心に広く普及し、その後、アメリカやシンガポールにも拠点を構えるなど、スギノマシンの機械を海外にも広めた。

太加良は晩年、「自ら考え、自ら作り、自らサービスし、お客様に貢献する。世の中にないものを考えたらうれしいですよ」と語っている。

1973年に生まれた杉野は、そんな父の印象を「ひと言で言うと超仕事人間。家で何をしていてもほとんど仕事に関わること。父のようになりたくないと思っていました」と言う。

杉野は京都大学で経営学を学び、イギリスへ留学。スギノマシンには入らず、トヨタグループのメーカーに就職する。

杉野が別会社に就職したことに太加良は複雑な思いを抱えていたという。当時、太加良のもとで働いていた現執行役員・清水宏記は「スギノマシンの社員を幸せな方向に持っていけるのは岳じゃないかという話は、私と太加良元社長との間にはありました」と言う。

やがて社員たちからも「入社して欲しい」という声が届くようになる。

「そんなに(社員たちから)必要としていただけるんだったら、人生をかけて、それに応えたいと」(杉野)

ピンチから生まれる新ビジネス~ナノファイバーの可能性

2001年に入社した杉野は主に開発部門を担当。2008年のリーマンショックをきっかけに、ビジネスの枠を広げる必要性を感じる。

「リーマンショックの時はどの業種の顧客も落ち込んだので。さすがにスギノマシンの業績も落ち込みました。(取引相手が)分散しているといっても、結局機械製造しかやっていない。機械以外もやらなくてはいけないんじゃないかと」(杉野)

そこで杉野は植物繊維のセルロースなどから作られるナノファイバーに着目する。

ナノファイバーはタイヤや紙おむつ、住宅建材などさまざまな用途が開発されているが、ムラができやすいという欠点があった。杉野は2台のウォータージェットを使って原料をマッハ4で衝突させ、より均一で細かくする独自の製法を確立。幅広い製品に使える新たなナノファイバー「ビンフィス」が、2011年に誕生した。

▼2011年に誕生した幅広い製品に使える新たなナノファイバー「ビンフィス」

「ビンフィス」を使った商品は意外なところでも使われている。

東京・立川市の紹介制の美容室「ロンディネ」で多くの客に人気なのが、キトサンというカニの殻が原料の「キトサンナノファイバー」が入ったトリートメント。キトサンには髪のキューティクルを補修する成分があり、ナノファイバー化することで、補修成分が浸透しやすくなり、長持ちするという。

杉野はウォータージェットを使ってスギノマシンを新たな分野へ進出させたのだ。

「スギノマシンじゃないとできないことをどんどん進めていって、世界中の生活を下支えするための企業でありたいと思っています」(杉野)

▼「世界中の生活を下支えするための企業でありたいと思っています」と語る杉野さん

人手不足を解消する新技術~未来の技術者の育成も

スギノマシンの取引先のひとつ、埼玉・川口市の板金加工会社「フジムラ製作所」。少量多品種の製造が得意なため、作業の自動化が難しく、人手不足に悩んでいた。

「小ロット多品種なので、なかなかロボットで、特に溶接を自動化するのはかなり難しい」(「フジムラ製作所」・藤村智広社長)

そこで頼ったのがスギノマシン。作ってもらったのは、溶接する箇所を機械に入力するだけで、自動で溶接してくれる「ファイバーレーザー溶接ロボットシステム」だ。

スギノマシンは、製造工程の自動化をサポートするビジネスも行っているのだ。

「実質1週間くらいの教育で、現場の職人さんでも簡単に使えるのが大きい」(藤村社長)

一方、富山市の富山高等専門学校。技術者の卵たちが日々、ものづくりに必要な知識や技術を学んでいる。

そこにやってきたのはスギノマシンの小倉孝太。始まったのは特別授業だ。

富山県では少子化の影響でものづくりの担い手も減少。こうした現状を食い止めようと、スギノマシンでは最先端の知識を無償で教えている。

あるチームが3カ月かけて作ったのは自動で荷物を搬送する装置。生徒たちが自ら考案し、「人手不足や重労働をロボットで解決することで社会に役立てるんじゃないかって思って作りました」と言う。

スギノマシンとリモートでつなぎ、プロの技術者から意見を聞いた。スギノマシンはこうした地道な活動で未来の技術者を育てている。

参加した生徒たちからは「あらためてものづくりの難しさや楽しさを経験して、将来もものづくりをこのまま勉強し続けて社会に貢献できるような人になりたいと思いました」「自分の好きな分野でこんな風に全力で頑張れたらなと思いました」といった声が聞かれた。

※価格は放送時の金額です。

~村上龍の編集後記~

細身の人だった。毎日の通勤に自転車を使っていて、往復に3時間かかるらしい。「どんどん距離が長くなるんです」マニアックな人だなと思った。1955年ごろ、米軍の洋書にあったドイツ語の論文、第2次世界大戦中に雲の中を飛ぶ戦闘機が、ネズミにかじられたように削れた写真が載っていた。

水で金属が削れるなら、自在に切ることもできるのでは、と二代目は考えた。水による超高圧の切断装置を作り、それを富山県で作り、常時取引する企業は内外に5,000社という会社に成長する。