製造業のロボット導入が急速に進んでいます。しかしながらロボットの活用方法について十分に理解していない経営者や担当者にとって、導入はハードルが高いのではないでしょうか。そこで、ロボットSIer(System Integrator)が必要になります。

この記事では、まずロボットSIerとは何かを解説し、そのメリット、支援事例を紹介します。そして、基本的な導入プロセスの紹介や選定のポイントについても解説し、適切なロボットSIerを選定する手順を紹介します。さらに、主なロボットSIer企業の特徴や実績に触れ、実際に企業を選ぶ際の助けとなる情報を提供します。

目次

ロボットシステムインテグレータ(ロボットSIer)とは?

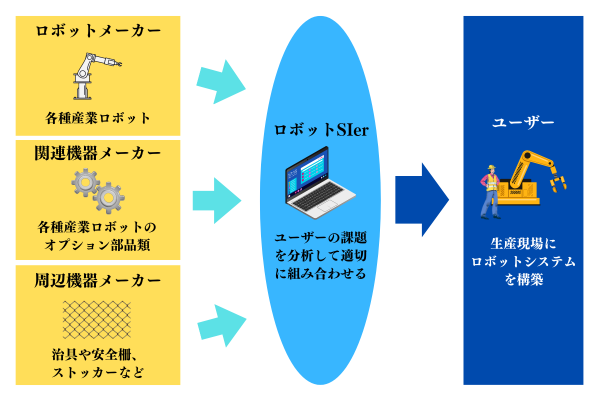

ロボットシステムインテグレータ(ロボットSIer)は、業務用ロボットの導入に際し、異なる技術やシステムを組み合わせ、その企業に合わせたロボットシステムの構築を支援する業態のことです。

ロボットの導入は製造業にとって一つの課題解決策ですが、ロボットSIerは経営者や担当者が分からない部分について、その専門性を生かして提案します。

ロボットSIerの業務領域について

ロボットSIerの業務は、ロボットの導入を検討しているクライアントに対し、ニーズに合った統合システムを提供することです。そのためには、クライアントとのコミュニケーションを通じて構想段階から関与し、どのようなシステムが必要になるのかを把握しなければなりません。

そして、提案、企画、設計、組立、設置、テストにまで関与し、その後も、クライアントがロボットシステムを効果的に活用できるようにサポートを行います。

そこには、ITや各種法令、補助金の知識に至るまで、製造業の経営者や製造技術の担当者だけではわからない技術や知識が総動員されます。ロボットSIerの業務領域は製造業の枠を超えたところまで及びます。

図1.ロボットSIerの業務

ロボットSIerの種類

ロボットSIerには2つの種類があるといわれています。

1つは「ロボットメーカー系SIer」です。大手電機メーカーやその系列であり、多くの場合自社工場で導入したノウハウをもとに自社グループのシステムインテグレーターが担当します。ロボットメーカー系SIerは、大規模な生産システムなどを得意としており、中小のロボットSIerにはできない領域の仕事ができます。

もう1つは「独立系SIer」です。大手電機メーカーなどとの資本関係を持たず自らの得意分野に特化しています。食品や金属加工の業界、あるいは溶接、梱包、切削などに特化しているといった具合です。ロボットメーカー系SIerのように生産ラインそのものの構築まで請け負える独立系SIerは少数で、得意分野に対象を絞り込んだ小規模なシステムの検討に向いています。

ロボットSIerを活用するメリット

ロボットSIerの活用には、次に挙げるようなメリットが考えられます。製造業の現場においてはロボットの導入についてわからないことが多い中で、世の中は人材不足に陥っています。ロボットSIerは現場が直面するロボット導入に関した課題を解決する手助けをしてくれます。箇条書きにまとめると次のようになります。

1.生産性向上のためのコンサルティングが受けられる

2.ロボット導入による労働環境の改善を支援してくれる

3.投資できる資金に見合ったロボットの導入を考えてくれる

4.ロボット導入だけではなく、設置、試運転、調整、生産運用、保守まで面倒を見てくれる

5.データ活用によるメンテナンスやデータ活用そのものの支援をしてくれる

ロボットSIerによって、サービスの種類はさまざまですが、おおむね上記のようなサービスを受けられるので、ロボットに関して経験のない企業でも思い切って導入に踏み切れる点もメリットだといえるでしょう。

ロボットを工場で活用するメリット

では、工場の中での具体的なメリットについてはどうでしょうか。ロボットSIerを工場で活用するメリットについて、4つの項目に沿ってまとめました。

省人化

これから日本の人口は減っていくことが分かっています。ただ減っていくばかりではなく、高齢者の割合が増えるので、実際に工場で働ける年齢層(15歳~64歳:労働人口)は人口減少率を上回るスピードで確実に減っていきます。今から約40年後には2人に1人弱が65歳以上の高齢者となるのです。

あらゆる手段で採用を強化してもそもそも人がいないという中では、ロボットなどの導入を進めるのが今のところ最も有効な手段であると考えられます。ロボット導入は人手不足に対抗する手段になり得るというのが最初のメリットです。

コスト削減

前段で述べた省人化が進めば、人件費を圧縮できコスト削減につながります。人が製造活動を行うとする場合、労働基準法上1日8時間までという時間の制限があります。24時間工場を稼働するのであれば3交代勤務で3人は必要になりますが、ロボットであれば1台で連続運転が可能ます。

ロボットには保守費用が必要ですが、給与、法定福利費、福利厚生費などは必要ありません。初期投資やリース料、減価償却費を勘案しても、どちらがコスト的に有利かは明白です。

生産性向上

ロボットは人間のように休憩も必要ありませんし、ヒューマンエラーも起こしません。人間より動作は早く正確かつ連続して長時間作業を行えます。人間では決してできない細かい作業や正確な作業が可能なのです。

このように、ロボットは人間より生産効率を高めることができます。単位時間当たりの生産量と歩留まり率を比較したとき、どちらが有利かは考えるまでもないでしょう。

品質の向上

長年の経験によって培われた人間の勘や技能は、日本のモノづくりにとってとても価値のあるものです。しかし生産現場ではそのように高度な技能を持った人材を長期間かけて育成する余裕はなくなりつつあります。

そのような高度な技能を持った人材によって品質を維持するには、やはりロボットが重要な役割を受け持つこととなります。正確で早く、繰り返し作業により失敗が少なく、歩留まり率の良いラインが出来上がるため品質が向上します。

ロボットシステムインテグレータの支援事例

ロボットSIerは、どのようにして現場を支援していくのでしょうか。その具体的な例をご紹介します。ここでは2つの導入事例を挙げていますが、いずれも最近できたばかりの企業ではありません。伝統的ともいえる従来型の製造業がどのようにしてロボット導入に成功したのか、知ることができます。

JUKI

JUKI松江は、ゴルフバッグや革靴などの縫製に使用する工業用ミシンを製造している会社です。開発から製造まで一貫して行えることを強みとしており従業員は142名ほどです。

工業用ロボットは塗装工程に20年以上前から導入していました。塗装ラインのコンベアのスピードが上がり、追いつかなくなってきたのと、多品種少量生産になる中、ミシンの機種の切り替えがスムーズにできなかったためロボットの更新をすることにしました。

そこで、塗装機械メーカーにSIerを依頼し、シミュレーションやロボットの選定を行いました。機種を画像で自動判別する装置は自社開発するなどして投資額を削減するのにも成功、作業者の1名減、工数の削減に成功するとともに作業環境の改善にも役立ちました。

ナカ工業

ナカ工業は、手すりや避難・誘導・防災器具などの開発から製造、設置までを手掛ける有力メーカーです。ビルや公共施設などで誰でも一度は目にしたことがあるでしょう。全国19ヵ所に販売拠点を持ち、海外にもアジア圏を中心に5ヵ所の拠点を持っています。

手すりのエンドキャップなどの部品を射出成型した際に人の手による寸法の補正が必要なのですが、この工程をロボット化しました。プラスチック成型機械に強いSIerを依頼して短期間での導入が実現したのです。

これにより、昼夜交代制での人員配置が必要なくなり、生産性が上がるとともに労働環境の改善に役立ちました。

ロボットシステムインテグレータの導入プロセス

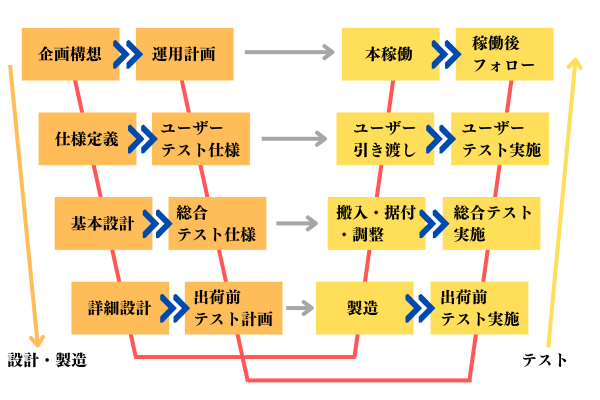

ロボットシステムインテグレータ導入には標準的なプロセスが提示されています。経済産業省と一般財団法人日本ロボット工業会から発表された「ロボットシステムインテグレーション導入プロセス標準(RIPS)」の内容を中心にご紹介します。

図2.ロボットSIerWプロセス図

ロボットシステムインテグレーション導入プロセス標準(RIPS)の概要

ロボットシステムインテグレーション導入プロセス標準(RIPS:Robot system Integration Process Standard)とは、以下のように説明されています。

「ロボットシステムの導入において、最適な手順でシステム導入できる工程管理手法」

参照:経済産業省 一般財団法人日本ロボット工業会「ロボットシステムインテグレーション導入プロセス標準(RIPS)」より

ロボットSIerが顧客との合意があいまいなまま作業を行ったため、後で変更や手直しが多発し、余計な費用がかかるなどのトラブルが出ないように標準的なプロセスを定めたものです。

RFP(提案依頼書)の作成

RIPSが提唱する手順は「引合」から始まります。引合とは「商談の発生から、提案書(構想イメージ、概算見積もり)の提示まで行なう」ものですが、その前にユーザー側からロボットSIerに対して要望を正確かつ詳細に伝える必要があります。

ユーザー側の要望をロボットSIerに伝えるのが、提案依頼書(RFP:Request for Proposal)です。RFPには、以下の内容が記載されます。

発注企業が抱えている課題

開発するシステムで解決したい課題

搭載してほしい仕様や機能

RFPの内容をもとに複数のロボットSIerから提案をもらい、選定を行うのがよいでしょう。数回にわたる調整を行った後に概算見積もりを依頼します。口頭のみでの要望伝達で概算見積もりまで出すのは、十分に要件が伝わらず、あとで問題が発生する恐れがあるため、RFPで行うのが良いとされています。

企画構想

RIPSでは引合の次が企画構想のプロセスになっています。企画構想は、ロボットSIerに現場確認をしてもらい、ヒアリングや打ち合わせを重ねてどのようなシステムにすれば良いのかの構想が練られ、企画が行われます。

システム化の目的がはっきりして要件が明確になったら、その実現方法について具体的計画が立てられます。ここまでくると見積仕様書ができ、工程表を作成してスケジューリングがなされることとなります。

この工程の最後で、工程とスケジュールを承認・決定したら正式な見積もりを提出してもらったうえでプロジェクトとして開始されます。

仕様の定義

次のプロセスでは、仕様を定義して明確にします。3Dの図面シミュレーションツールなどを活用して、具体的な運用イメージを共有したり、実際に導入に至るまでのプロジェクト推進方法を検討したりします。

ユーザー側とロボットSIer側との合意内容を明文化して納入仕様書を作成、設計するための製作仕様書も作成していきます。ここでスケジュールを進めるうえでチェックしておくべき点も合意しておき、思い違いのないようにしておくことが重要です。

またこのプロセスで構築されるシステムの内容がかなり明確になるため、見積もり内容に見直しが必要になることがありますので補正しておきます。

基本設計・詳細設計

次のプロセスでは基本設計と詳細設計に入ります。基本設計は概念を盛り込んでシステム方針を明確にするものです。また、ロボットSIer側で確認すべき事項はどこまでなのか明確にするために、総合テスト項目を決めておきます。

基本設計で最も重要なのは安全対策です。ロボットの安全リスクを明確にしてそれに対する対策を立案しておき、ユーザーと合意をとります。そしてそれを設計に反映させるのです。

ここでは「リスクアセスメントシート」を作成します。ここで作成されたものを最後まで使うのではなく、最終的にテストする段階でリスクを発見すればその都度見なおして修正します。

設計図面が完成したら、顧客の承認を得る手続きをして、原材料を調達し製造に着手します。

出荷前テスト

製造したら出荷前のテストを実施します。個々の動作テストの後、実際にシステムとして組み付けて装置として連携した状態でテストを行います。最初の計画で完了する条件を定めてあるので、その通りに動作するかをチェックするのです。

出荷前テストが完了したら、ユーザーによる立会検査を行います。この立会検査に合格後、ユーザーの据付先に設置します。

総合テスト

立会検査後、現場に据付が行われたのち実稼働の環境に置かれた状態となりました。ここで総合テストを実施します。

テスト項目は基本設計時に設定されており、実稼働の環境においても出荷前テスト通りに作動するのかをチェックします。ただし、実稼働環境下では、出荷前テストでは確認できなかった点もあるためその点を重点的にチェックしていきます。

ロボットSIerの実施するテストはこれが最終です。これ以降はユーザー側が主体となってテストが行われることとなります。

ユーザーテスト

ユーザーテストは実際に少量の製品を流してテストを行います。性能の確認、運用のしやすさ、チョコ停などが起こらないか、安全性に問題はないか、メンテナンスはどのように行えば良いかなど現場での確認が主になります。当初の想定通りの性能が出ていれば、本来の予定製造数量を流して本稼働を開始します。

ロボットSIerの選定ポイント

数多くのロボットSIerがある中で選ぶ基準がよくわからないという方もいるのではないかと思います。ここではロボットSIerを選定するための3つのポイントを紹介します。

・SIerの得意領域と導入検討領域がマッチしているか

自社で導入しようとしている領域がSIerの得意領域なのかどうかは重要なポイントです。たとえば、前段でご紹介した企業の事例のように塗装工程にロボットを導入したいのであれば、塗装機械のメーカーが最も熟知しているはずなので、その点を重視します。

・サポート対象エリアか

自社工場のある地域に対して頻繁に通えるか、すぐに駆け付けられるかという点は重要です。導入しようと思っている領域が、独立系SIerで専門的な領域であればあるほど拠点が離れていたりします。いざというときのサポートが迅速に受けられる環境は大切なため、対象エリアかどうかは重要です。

・コストが見合っているか

ロボットSIerの費用が、導入しようと思っているロボットシステムにかけられる予算に見合っているかも重要なポイントです。ロボットシステムそのものの費用に加え、ロボットSIerにかかる費用も考えておく必要があります。

また、ロボットSIerも商社やメーカーなどから機器を仕入して販売することから、どれくらい利益をとるかで見積額は変化します。ロボットメーカーと連携しているSIerかどうかも影響してくるため、注意したほうが良いポイントです。

ロボットSIer企業

日本には多くのロボットSIer企業があります。一般社団法人日本ロボットシステムインテグレータ協会のホームページによれば、全国で2023年12月13日現在220件のロボットSIerが会員登録していました。ここではその中から代表的な3社をご紹介します。

一般社団法人日本ロボットシステムインテグレータ協会 会員企業一覧のページへ

オムロン

オムロンは京都に本社がある電機メーカーです。制御、センシング技術を核とした制御機器やシステム、体温計や血圧計などのヘルスケア製品が有名です。

オムロンは、制御技術やIoT技術を生かした産業用ロボット部門もあり、ロボットSIerそのものを事業とするグループ会社も活躍しています。持っているセンシング技術を生かし、広さの限られた工場内で人と協調して動く協調ロボットや、工程間の搬送ロボットシステムなどに強みを発揮しています。

FAプロダクツ

FAプロダクツは、関東最大級を標榜するロボットSIerです。ロボットメーカーなどとの資本関係がない独立系SIerとして2011年設立の若くして業績豊富な会社です。

業界・工程を問わない実績、一貫したエンジニア対応、検証・製作・保守の一環対応、製造業のDXを実現する組織力を強みとし、オールラウンドにすべての分野をカバーしています。ロボットのみならず、生産設備、治具、装置なども手掛けており、あらゆる技術の組み合わせができる点も強みだと考えられます。

ロボコム

ロボコムは、数あるロボットSIerの中で構想設計だけを切り出して請け負っている唯一の会社です。

ロボットシステムインテグレータの導入プロセスにおける構想設計は、初期段階にして最も重要であり、経験、実績、スキルを必要とするプロセスです。構想設計の段階で、機能からコストまで全体の8割が決まってしまうため、その段階だけ専門のSIerに依頼するという考え方もあるのです。

ロボット導入で活用できる補助金

政府はDXを強力に推進しており、ロボット導入に対して有効な補助金を用意しています。主なものを上げると次の通りです。

【事業再構築補助金】

事業再構築補助金は、コロナ禍後の変化に対応するために事業を再構築しようとする事業者に対して支給される補助金です。新しい事業を始めたり、事業を再編したりするなど、思い切った事業再構築を支援します。金額は100万円~1億5,000万円ほどで、補助率は2分の1~3分の1とかなり大きくなっています。

【IT導入補助金】

IT導入補助金とは、中小企業・小規模事業者を対象にした制度で、IT機器やソフトウェア導入を補助するものです。自社の課題解決、サイバーセキュリティ対策、企業間のデジタル取引促進といった枠が用意されています。

ロボットは通常枠になり、小規模事業者の判定に入れば、150万円〜450万円(補助率2分の1)の補助が受けられます。

【ものづくり補助金】

ものづくり補助金は、中小企業が生産性向上を目指して革新的な製品等を開発するための設備投資を支援する補助金です。

新商品、サービスの開発のためであればロボットの導入費用も含まれます。

まとめ

ロボット導入は、あまり理解しないまま推進すると失敗する可能性があります。導入プロセスの段でもご紹介したように、最初の段階からあいまいな部分がないようにきちんと手順を踏むことが重要です。

ロボットSIerは、ロボット導入に失敗がなくスムーズに推進して、RIPSの手順を踏んで進めていきます。ロボット導入を検討されている企業の方は、ぜひともロボットSIerを上手に活用してください。

(提供:Koto Online)