BOMとは"Bill Of Materials"の略で、日本語では「部品表」や「部品構成表」と呼ばれます。製品に必要な部品を一覧表にしてシステム化したもので、設計・調達・製造・販売・保守といった製造業のあらゆる部門で活用できます。BOMを用いて情報を正しく管理することで、さまざまなメリットを得ることができます。

この記事では製造業において必須のBOMについて、その基本の役割やシステム導入のメリットなどを詳しく解説します。

目次

BOM(部品表)とは?何故必要なのか

はじめに、BOMとは何か、製造業における役割について解説します。

BOMとは|概要

BOMとは、"Bill Of Materials"の略称で、日本語では「部品表」や「部品構成表」と呼ばれます。これは、製造業において製品を製造するために必要な部品情報や、製品がどのような構成要素で組み立てられているのかを記したものです。いわば、製品の「レシピ」のようなものともいえます。

BOMが必要とされる理由

以前は、紙の図面さえあれば製品の製造が可能でした。日本の製造ラインを支える職人の個々の技量は高く、それが製品の高い品質を維持していました。

しかし、近年では製品構造が複雑化しています。またIT化が製造業においても進んでおり、そこから各工程で部門ごとに担当することが多くなっています。昔のように全工程を一つのラインで完成させることはまずありません。それぞれの部門の情報が連携できていなければ最終的な完成品にはなりません。

製造業に限らず、日本の企業や組織では「属人化」による情報共有の難しさといった課題が顕在化しています。高い技術を誰かが持っているとしても、それに頼っていると企業としては発展できません。その人が急に退職したり欠勤したりすると、誰もその業務を行えないことになってしまいます。また、ほかの人が対応すると、製品の品質にムラが出てしまう原因となります。そして高い技術が、企業のナレッジとして継承されなければ同じ製品を作り続けることはできません。

これらの理由から、「BOMの可視化」が求められるようになっています。

BOMには、部品名、数量、規格、納期、サプライヤー情報など、製品製造に必要なあらゆる情報が網羅されています。これらの情報は、設計部門から購買部門、製造部門へと引き渡され、調達スケジュールや工程管理、原価管理などに活用されます。

従来のExcelや図面を用いた手作業による部品表管理では、抜けや漏れが生じやすく、部門間の情報共有も困難でした。しかし、BOMシステムを導入することで、これらの課題を解決することができます。

BOM構築の目的

BOMは、製造業において製品に必要な部品を管理し、生産効率を高めるための基盤情報です。部品のリストアップ、手配納期や在庫の把握、部品不足や手配漏れの防止など、製造工程におけるさまざまな課題解決に貢献します。

しかし、従来のBOM運用では、部門ごとに異なるフォーマットで管理されていたり、手作業での作成に時間がかかったりと、課題も存在しました。

また製造業における製造ラインのうち、設計にかかわる部門と実際に製造にかかわる部門では、BOMの使用用途や求める情報が異なってきます。それらをすべて手作業で連携することは困難です。

そこで近年注目されているのが、BOMのシステム化による一元管理と活用です。BOMをシステム化することで、さまざまなメリットを得ることができます(後述)。

BOMの種類①|部門ごとに最適化された4タイプ

BOMは、設計段階で使用される「E-BOM」と製造段階で使用される「M-BOM」に分類されます。そのほかには部品を在庫管理するためのP-BOM、顧客へのメンテナンスやアフターサービスに活用されるS-BOMがあります。ここでは製造業における代表的な4つのBOMとその特徴について解説します。

E-BOM(設計部品表)

E-BOMは、設計段階で設計図の情報に基づいて作成される部品表です。部品の必要数量や仕様、技術情報などを管理します。多くの場合、CADなどの設計情報から出力されたデータで作成されます。設計変更が起きた場合の部品変更の管理にも利用できます。

M-BOM(製造部品表)

M-BOMは、製品製造のための組立順序や加工工程などを記載した部品表です。設計部門から受け取ったE-BOMに、加工内容など必要な情報を追記し、部品の手配を行います。全体的な生産計画や加工にかかる期間を考慮した製造工程と、その中での部品の動きを可視化し、効率的な製造を実現します。

P-BOM(購買部品表)

P-BOMは、資材や調達部門で使用される部品表で、部品ごとの手配数や仕様、仕入先などの購買情報を記載します。円滑な部品調達に必須のBOMといえます。発注時に使用されることが多く、調達担当者はP-BOMに基づいて適切な部品を必要なタイミングで調達することができます。

S-BOM(サービス部品表・保守部品表)

S-BOMは、主に保守やメンテナンス、顧客へのサポートなど「サービス業務」に特化した情報を記載するBOMです。故障の修理や部品交換に必要な部品を、迅速かつ正確に特定するために重要です。製品のライフサイクル全体を通して、顧客満足度の向上に貢献します。

このように、BOMは単に部品のリストを羅列するだけのものではありません。設計、製造、調達、サービスといったそれぞれの工程で重要な役割を果たす、製造業にとってなくてはならない情報資産と言えるでしょう。

また、ここに紹介したように、各部門で必要な情報が異なるため、部門ごとに最適化されたBOMを作成することが重要になってきます。

BOMの種類②|部品数を一覧化するサマリ型と部品の構成も分かるストラクチャ型

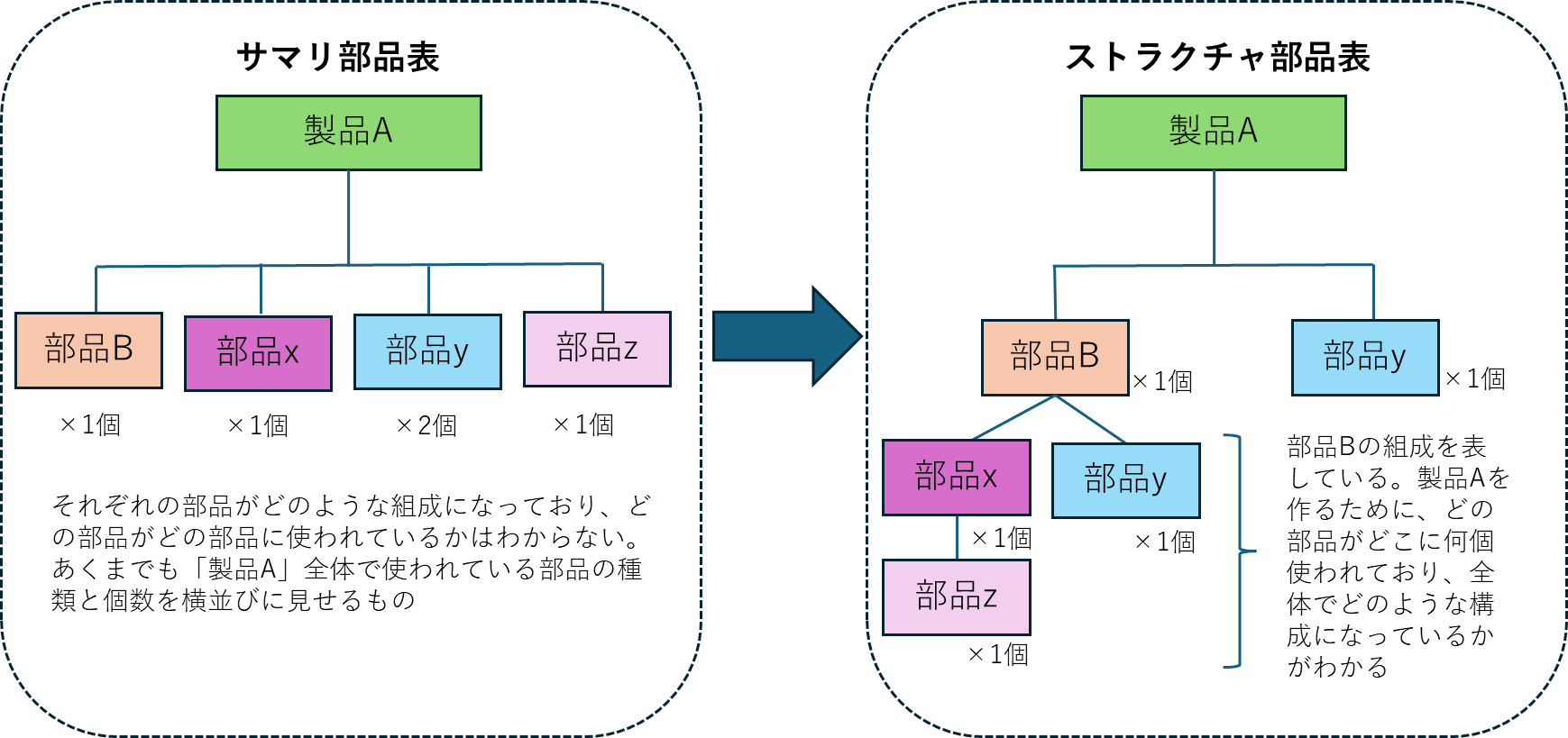

BOMの分類の方法としてはもう一つ、必要な部品を一覧化して横並びに表示するサマリ型BOM(サマリ部品表)と、各部品の組成まで意識したストラクチャ型BOM(ストラクチャ部品表)があります。

サマリ型BOMとストラクチャ型BOMの違い

サマリ部品表は、パーツリストとして部品表全体を示し、ある製品を製造するのに必要な部品などを一覧表、リストとしてまとめたものになります。一方、その部品がどの部品を用いてどのような構成になっているか、どんな組み立て順序になっているかまで示した部品表をストラクチャ部品表といいます。

【図】サマリ型BOMとストラクチャ型BOMの違い(イメージ)

たとえば図で、製品にどんな部品が使われているかはサマリ部品表でもわかりますが、部品がどう使われるものか、製品の「組成」、部品の「階層」はわかりません。ストラクチャ部品表を見ると、製品Aは部品Bと部品yから成り立っていることがわかります。また部品Bは部品xとyから成り、さらに部品xは部品zを含むことがわかります。

単純に部品の数だけを知る場合は、サマリ部品表のほうがわかりやすいため、原価計算や購入手配などに主に用いられます。その一方、サマリ型BOMは作成や管理は容易ですが、部品間の関係性を把握することができません。

| メリット | デメリット | |

|---|---|---|

| サマリ型BOM | ・必要な部品を一覧で把握しやすい

・部品追加に柔軟に対応できる |

・製品構造の複雑な製品には不向き

・部品間の関係性が分かりにくい ・製造工程の管理に不向き |

| ストラクチャ型BOM | ・製品構造を階層的に把握しやすい

・製造工程も可視化されるため管理に役立つ ・部品間の関係性に基づいた変更管理が可能 |

・作成や管理に手間がかかる

・部品変更の影響範囲の把握が複雑 ・データ量が多くなる |

対してストラクチャ型BOMは、製品の組立順序を踏まえて、部品同士の関係を階層構造で管理するBOMです。製品全体を構成する部品間の関係性を明確に表すことができることから、ストラクチャ型BOMは設計変更や変更管理に役立ちます。一方で、単純な部品一覧だけのサマリ型BOMと比較してデータ量が多くなります。

製品の種類や製造工程、部門のニーズによって、最適なBOM管理方法は異なります。

- 部品リストをシンプルに把握したい場合はサマリ型BOM

- 製品構造を階層的に把握し、製造工程を管理したい場合はストラクチャ型BOM

など、それぞれのメリット・デメリットを理解し、状況に合ったBOM管理方法を選択することが必要になります。

【参考】パラメトリック型BOMとは

上記2つのBOMのほか、パラメトリック型と呼ばれるものもあります。製品の種類やオプションが多数ある場合に、製品の仕様に合わせてBOMを自動生成するものです(これはBOMシステム導入後に可能になります)。

BOM管理システムを活用するメリット

製造業において、BOMは、製品開発、製造、販売、アフターサービスまでのあらゆる工程(プロダクトライフサイクル)で重要な役割を果たします。しかし、従来のExcelや紙の図面を用いた「手作業によるBOM管理」では、以下のような課題がありました。

・部門間での情報共有のために、紙の場合は転記作業、Excelでもデータのコピーが必要になり、手間と時間がかかる。結果的に人材不足なども引き起こすことになる。

・人が手作業で行うため、入力ミスや表記の矛盾による情報の不正確性が大きい。また部品不足や手配漏れが起こりやすくなり、生産遅延が起こることもある

・最新情報の共有に時間がかかる。情報共有が遅れると意思決定も遅れるため製造工程、市場への提供にもタイムラグが起こる。また情報のキャッチアップのずれで情報の重複や誤りが起こりやすくなる

・過去のBOMの情報が管理されていないため、情報資産として検索が簡単にできず再利用も難しい

これらの課題を解決しBOM管理を効率化するために、近年注目されているのがBOMシステムの導入です。従来は紙やExcelで管理されていたBOM情報を、データベース化し一元管理することで、課題を解決できます。

たとえば、上記①で紹介した4種類のBOMをBOMシステムで統合管理できます。BOMシステムは、部品情報のデータベース化により、情報の一元管理と共有を実現し、部門間の連携強化や業務効率化に大きく貢献します。

また上記②で紹介したサマリ型BOMとストラクチャ型BOMの両方のメリットもBOMシステムでは実現可能です。部品の変更履歴や在庫状況などを可視化することが容易になるため、調達・生産スケジュールの効率化やコスト削減に貢献します。

以下で具体的なメリットをまとめます。

【メリット1】部門間の情報共有と連携強化が可能になる

一元管理された共通のデータを使用することで、設計部門、製造部門、在庫等管理部門、営業部門、保守部門など、各部門がリアルタイムに部品情報にアクセスし、共有することができます。情報共有がスムーズになるため、意思決定の迅速化、部門間の連携強化、業務効率化を実現できます。

【メリット2】部品情報の正確性と信頼性の向上

BOMをデータベース化することにより、これまでは人の手で行っていたことで起こっていた入力ミスや表記の矛盾、情報の重複管理を防ぎ、正確な部品情報を利用することができます。部品情報の正確性が向上すると、部品不足や手配漏れ、生産遅延などのリスクを低減し、製品品質の向上につながります。

【メリット3】 過去のBOMの有効活用で製品開発を効率化できる

過去のBOMデータを検索し、再利用することで、新規製品の開発や設計工数の削減に役立てることができます。

【メリット4】製造工程が効率化され納期遅れなどが発生しづらくなる

共通のBOMをシステム内で情報共有することで、製造に必要な材料や部品の手配状況や加工工程の進捗を、全員がリアルタイムに把握できます。仕掛(しかかり)品の段階でも納期を意識した生産管理が可能になり、納期厳守で企業の信頼が高まります。

【メリット5】品番管理による標準化と在庫管理の最適化が可能

品番管理により在庫管理を効率化することで、材料費の低減を実現します。また、過去にかかった加工工数や仕損などの情報も共有できるため、不良品を削減し、品質の安定化につながります。

【メリット6】 データに基づいた問題点の可視化ができる

BOMシステムに蓄積されたデータを分析することで、これまでの問題点が可視化されます。部品調達の最適化や生産スケジュールの効率化など、データに基づいた課題が浮き彫りになり、意思決定の根拠もわかりやすくなります。

BOM管理システムを導入する課題

製造業においても業務のIT化が求められる中で、BOMシステムの導入が必要と考える企業は多くなっています。しかし、設計と製造、営業と保守など、部門ごとに用途に応じた独自のBOMを構築している場合が多く、BOMの様式も異なるケースもあります。そのため、BOMを全社で統一してシステム化するにはさまざまな課題が考えられます。

(1)品番(品目)台帳の整備が必須

BOMシステム化における大きな課題の一つが、品番(品目)台帳の整備です。加工品の場合、図面番号で見ることもできますが、同一品にもかかわらず受注のたびに図番が異なるなど、同じものとして認識できない場合があります。また、設計者によって同じものでも記載が異なるケースもあります。品番が統一されていないとBOMのシステム化は難しくなります。

・品番台帳整備のポイント

優先順位をつける

共通部品や材料、在庫管理対象品などから優先的に整備を進める。

社内ルールを策定する

品番ルール、名称、寸法などの仕様記載方法を統一する。

部門間の認識をすり合わせる

資材、製造、設計など、関係部門間で共通認識を持つ。また品番の統一が重要であることを社員全体に意識づける。

(2)BOMのフォーマット統合が難しいケースがある

部門ごとに異なるフォーマットでBOMが管理されている場合、BOMの統合が難しい場合があります。部門ごとに伝統的に品番の付け方が承継されているケースなどは現場からの抵抗感も大きくなるかもしれません。企業内全体の品番情報を洗い出し、全員にシステム化することの意義や効果を丁寧に説明して少しずつ理解を得ることになります。

・BOM統合のポイント

現状分析・洗い出しが重要

拠点や各部門の現在の運用や必要な項目情報を洗い出します。

共通言語の確立

社内の共通言語となる品番(品目)コード、名称、寸法などの仕様記載方法を統一します。

E-BOMとM-BOMの整合性を確保する

BOMのうち中心になる設計BOM(E-BOM)と製造BOM(M-BOM)の整合性が得られるよう、入念に行う。

(3)導入するソフトウエアは企業の状況を見て選定する

課題を解決するために、適切なBOMシステムを選択することが重要です。BOMシステムを選ぶ際には、以下のポイントを考慮する必要があります。

・機能

部門間の情報共有、品番台帳との連携、E-BOMとM-BOMの統合など、必要な機能を備えているかどうかを確認します。

・使いやすさ

直感的で分かりやすい操作性か、従業員全員が使いやすいか、部門ごとの権限設定機能などがあるかを確認します。

・将来的な拡張性や他のシステムとの連携がとれるかを確認する

将来の業務拡大や機能追加に対応できるか、新たなアプリケーションやシステムとの連携がどの程度できるかをチェックします。

・サポート体制はどの程度か、どこまでカバーしてもらえるか

メーカーによる導入支援やアフターサポート体制が充実しているかは重要です。メンテナンスだけでなく、定期的な従業員への教育サポートなども最初はあったほうがスムーズに導入できます。

BOMシステム化成功のための組織における取り組み

BOMシステム化を成功させるためには、データの洗い出しやシステム導入も大切ですが、これまでの企業風土にとらわれず新しいものを取り入れ、企業全体を改革していかなければなりません。そのためには、従業員や経営層に理解を求める必要があります。

BOMのシステム化には費用も時間も人的リソースもかかります。またシステム化することでこれまでのシステムが使えなくなり、慣れた作業ができなくなることで不満を感じる従業員もいるかもしれません。

経営層の理解を得ることはもちろん、これまでのように部門ごとに自由に業務を進めるのではなく、関係部門間で密接に連携し、共通の目標に向かって取り組む必要があることに理解を求めましょう。

またBOMシステムの効率的な運用には、入力されたデータが正確であることが大前提になります。システムに登録するデータは、常に正確かつ最新の状態に保つ必要があります。誰か一人が決められた品番の付け方を守らなかったり、情報を更新していなかったりすると、全体的な管理がくずれることになりかねません。

またシステム導入後も定期的なメンテナンスやシステムのアップデート、それに伴う従業員への周知や使い方の訓練、教育支援も必要になります。

これらの課題を踏まえたうえで、自社にとって最適なBOMシステムを選定し、導入することで、企業の競争力強化につなげることができるでしょう。

まとめ

この記事ではBOMとは何か、BOMの種類や分類、BOMを製造現場のIT化に適した形に進化させるBOMシステムとはどのようなものかについて解説しました。またBOMシステムを導入する際に解決しておきたい課題についても解説しました。

BOM統合は、製造業における生産性向上、コスト削減、競争力強化につながる重要な取り組みです。システム導入のメリットとポイント、成功に向けた取り組みの具体的な手順を理解し、自社に最適な方法でBOM統合とシステム化を実現することが重要です。

(提供:Koto Online)