IT技術の発展に伴い製造業においても変革の波が押し寄せています。従来は熟練した従業員に依存していた作業もIT技術の活用によって代替可能なものになりつつあるのです。その中でも注目されているのがデジタルスレッドという概念です。

本記事では、デジタルスレッドとは何かという基本的な部分を始めとして、類似した用語であるデジタルツインとの違い、デジタルスレッドがもたらすメリット、導入事例について解説します。

デジタルスレッドとは

デジタルスレッドは近年製造業の分野で注目されている概念であり、日本語に訳すと「デジタルの糸」と表現できます。デジタルスレッドはまさに糸同士がつながるように、データがつながっていることを表しているのです。

製造業においては、製品の設計から出荷に至るまで、部品や提供元のサプライヤー、製造ライン、出荷日時など大量かつ多種多様なデータが発生します。例えば、ある部品の設計に少しの変更が加わった場合であっても、その変更を正しく把握して対処しなければ他の部品との組み立てがうまくいかないなどの悪影響が発生します。

デジタルスレッドは製造業の生産プロセスで発生するデータについて一貫性を持って管理しようとする考え方です。データが一貫した形で管理されていれば、万が一製造ラインに不具合が発生した場合でも原因特定を迅速に行うことができるでしょう。また、出荷後に発生した不具合を設計に反映して再発防止策に役立てるといったことも可能です。

トレーサビリティとは

デジタルスレッドと併せて知っておきたい概念に、トレーサビリティ(追跡可能性)があります。工業製品、薬品、消費財などの大量生産される品目は、材料の調達、製造、出荷といった数多くの工程を経て消費者に届きます。生産管理や品質管理の観点では、何かトラブルが発生した場合に備えて、生産過程にある商品の膨大な履歴情報を追跡管理できる仕組みが必要です。一般的にトレーサビリティとは、ある商品が生産される過程や履歴を可視化するための仕組みを意味します。

デジタルスレッドの役割

デジタルスレッドは「糸」という意味をもっています。そのため、一貫性のあるデータを共有することで、企画、設計から製造、保守に至るまでの製品ライフサイクルを有機的につなぐことがデジタルスレッドの役割といえるでしょう。

例えば、設計工程においては出荷後の保守で発生した不具合や修理情報のデータを受け取ることで、製品に問題が発生しないような設計を考えることが可能です。従来は工程ごとのデータは分散してしまい、他の工程で有効活用されずに終わることが問題視されていましたが、今後はデジタルスレッドが各工程に対して重要な情報を提供する役割を担うことでしょう。

デジタルツインとは

デジタルスレッドについて理解するためには、類似する概念としてデジタルツインについても知っておく必要があります。ここでは、デジタルツインについて少し踏み込んで解説しましょう。

デジタルツインとは

デジタルツインの「ツイン」とは英語で双子という意味であり、現実世界の情報をデジタル空間上で、ほぼ同じ形に再現することからつけられた名称です。デジタルツインを活用することで、モノや人の動き、設計図などの情報をデジタルで再現し、物理的なプロトタイプの製作を伴わずに、より短期間で高い精度のシミュレーションを行うことが可能です。

例えば、大規模な設備や建築物の設計など実物でのシミュレーションが難しい領域でデジタルツインが役立ちます。

デジタルツインの構成技術

デジタルツインの構成技術で主要なものがIoT(インターネット・オブ・シングス=モノのインターネット)です。IoTによって、さまざまな「モノ」をインターネット接続し、相互に通信させることが可能です。例えば、近年普及しているIoT家電はインターネットを経由して稼働状況や消費電力の確認を遠隔で実施できるものです。

また、AI技術の発達もデジタルツインを実現した技術の一つといえるでしょう。IoTによって収集された画像や音声といった幅広いデータを処理し分析と予測を行うためにはAIが必要不可欠です。これによって、デジタル空間上で再現できる事象が増え、より高精度なデジタルツインが実現しています。

さらに、デジタルツインの実現には5Gを始めと高速通信技術も大きな役割を果たしています。データ連携の即時性が要求されるデジタルツインにおいては、滞りなく高速でデータがやりとりできる通信環境が必要です。特に、高解像度かつ大容量の画像などのデータをデジタルツインで再現したい場合は、5Gのような高速ネットワーク通信が整備されていることが前提条件となります。

デジタルスレッドとデジタルツインの関係性

デジタルツインとデジタルスレッドは、似た用語ではありますが両者にはどのような関係性があるのでしょうか。簡単に言えば、デジタルツインは現実の事象をデジタル空間上で再現するための技術そのものを指し、デジタルスレッドはデジタル空間上で再現されるものの情報を一元的に管理するための仕組みと考えることができます。

デジタルツインでは、現実に存在するものに関するデータがあればそれをデジタル空間上に再現することができますが、それが将来どのように変わっていくかといった将来予測はできません。そこで重要になるのがデジタルスレッドの存在です。

例えば、製品の稼働状況から将来的な故障リスクを予測して、類似製品や同一のラインで生産された製品に対し予防的メンテナンスを実施する場合を考えてみましょう。これはデータのトレーサビリティを実現するデジタルスレッドがあって初めて可能になります。このことから、デジタルツインはデジタルスレッドがあってこそ真価を発揮する技術だといえるでしょう。

デジタルスレッドを実現するメリット

デジタルスレッドが実現することで製造業の現場ではさまざまなメリットが期待できます。ここでは、デジタルスレッドを実現することのメリットについて解説します。

エンジニアリングチェーンの改善

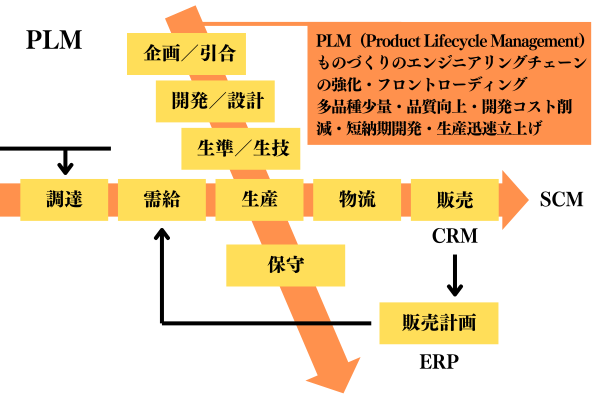

エンジニアリングチェーンとは、製造業における企画、設計といった上流工程から製造、保守といった下流工程に至るまでの業務プロセスを指します。デジタルスレッドによって、一貫性のあるデータ連携を実現し、エンジニアリングチェーン全体を改善することが可能です。

エンジニアリングチェーンにおける代表的なリスクは、不良品の発生や生産ラインの停止です。製造現場においては、故障や不良の前触れとなるさまざまな予兆が見られます。デジタルスレッドによって他工程のデータも参照にしつつ、製造現場で見られる予兆を分析することができれば、より質の高いエンジニアリングチェーンを実現できるでしょう。

製造効率の改善

デジタルスレッドが実現すると製造工程における効率化が期待できます。製造現場で稼働する設備や機器は日々さまざまな情報を発していますが、IoTなどの技術が発達するまではこれらの情報を有効活用できているとは言い難く、人の経験や工夫によって効率を高める努力がなされてきました。

一方で、製造現場から発生する情報は効率化や改善につなげるためのヒントにあれています。デジタルスレッドが実現することで製造工程に限らずさまざまなデータを得られるようになると、より効率的な稼働や不良率の減少に向けた洞察が得られるケースが増えるでしょう。

既存の製品、サービスの改善

デジタルスレッドはすでに市場に出回っている製品やサービスの改善にもつながります。例えば、カスタマーサポート部門で製品不具合の対応をする際、製造部門から不良品の発生状況や原因についてリアルタイムで共有されれば、顧客への回答や保守対応も進めやすくなるでしょう。また、共有された情報に基づいて製品マニュアルやFAQを改版する、改善要望として設計部門に共有するといった対応も可能です。

カスタマーエクスペリエンスの改善

デジタルスレッドはカスタマーエクスペリエンスの改善、つまり顧客満足度の向上に寄与します。例えば、部品の不足や生産ラインの停止により顧客からの注文にすぐ応えられない場合でも、デジタルスレッドによって製造工程の状況が把握できていれば、営業担当から納期の目途をすぐに回答できます。

逆に営業担当がある製品への需要が高まると判断した場合、それを製造部門にリアルタイムで共有することで、該当製品の生産量を増やすといった対応が可能です。

デジタルスレッドによって、組織内部での情報共有がリアルタイムでなされ、その結果として顧客のニーズに柔軟に対応することができるのです。

デジタルスレッドを実現する方法

デジタルスレッドを実現するための代表的な方法の一つが、PLM(Product Lifecycle Management)です。PLMは製造業において上流工程とされる企画、設計から下流工程の製造、保守までを含むライフサイクルを管理する仕組みを指します。PLMを実現するためには、部品表、設計図、仕様といったライフサイクル全体で発生するデータを一元的に管理し、関係者に共有できる状態にしなければなりません。

逆に言えば、PLMの仕組みが正しく機能しているとするなら、デジタルスレッドを実現する基盤は整っているといえるでしょう。そのため、まずはPLMの仕組みを導入することで、製品ライフサイクル全体で発生するデータの一元管理や有効活用を目指すケースが見られます。

関連記事: https://www.cct-inc.co.jp/koto-online/archives/27

デジタルスレッドのユースケース

デジタルスレッドはさまざまな領域で活用されています。ここでは、デジタルスレッドの代表的なユースケースについていくつか紹介します。

生産現場の遠隔監視

工場などの生産現場では機器の故障や停止といったトラブルを検知するために、常に状況を監視する仕組みが必要です。工場全体がセンサーなどのIoT機器を導入することで、デジタルスレッドを使った遠隔監視を実現するケースがあります。機械の稼働状況や生産実績、作業員の行動といったあらゆる情報をIoTによって収集し、デジタル空間上で再現することができれば、異常発生時にも現場に駆けつけて確認する必要はなくなるでしょう。

一方で、現場の情報をリアルタイムで再現するためには矛盾のない形でデータが保持されていることが前提条件です。そのため、デジタルツインによる遠隔監視を実現するためにはIoTなどの技術に加えて、デジタルスレッドも必要です。

ARを用いた技術サポート

消費者向けの製品(例えば家電製品など)における技術サポートにもデジタルスレッドが役立てられています。例えば、スマートフォンの操作方法がわからない時や不具合が発生した際に、ARデバイスを用いて製品の使用方法やトラブルシューティングガイドを閲覧できるようになります。

ARとは「Augmented Reality」の略称で、現実世界を立体的に読み込んでデジタル空間に再現する技術です。取扱説明書を読むだけでは理解しにくい内容であっても、ARを通じて知りたい製品に関するデジタルツインが提供され、視覚的な理解が促されます。

デジタルスレッドを用いたARサポートは、消費者とサポート部門の双方にとって効率的でリアルタイムな情報提供を可能にし、トラブルの早期解決、作業の効率向上、コミュニケーションの円滑化などを実現するのです。

プロジェクトの連携

ビジネスにおいては複数のプロジェクトが連携しながら組織全体の目標達成に向けて協力するケースが数多く見られます。その際に課題となるのが、プロジェクト同士の連携やコミュニケーションを円滑に行うことです。

複数のプロジェクトで同じデータを共有する場合、チームによって閲覧できるデータの数や前提条件が異なっていると大きな混乱を生むことになるでしょう。デジタルスレッドを活用すれば、各プロジェクトから確認できるデータの正確性が担保されるため、認識の相違や不一致がなくなり、円滑なコミュニケーションが期待できます。

デジタルスレッドを実現した事例

デジタルスレッドは産業の裾野が広く、扱う部品も多岐に渡る自動車製造業を中心に先行事例が数多くあります。ここでは、デジタルスレッドを実現した事例のうち代表的なものをいくつか紹介しましょう。

ボルボ

世界的な自動車メーカーであるボルボグループは、従業員の生産性向上と品質管理強化のために、デジタルスレッドの技術を導入しました。これらの取り組みは、ボルボのより広範なデジタル変革の一環であり、新技術を活用して業務プロセスを最適化することを目指すものです。

具体的には、PTC社が提供するPLMとCADのソフトウェアを活用し、出荷済の製品から得られる幅広いデータを設計工程における有意義な知見として生かそうとしています。

これは製品の企画や設計の段階から出荷された後までの幅広い範囲でデータを収集し、有効活用することを目指す取り組みであり、まさにデジタルスレッド戦略といえるものでしょう。

カールスバーグ

デンマークを拠点とするビール製造大手のカールスバーグも、デジタルスレッドの分野で先進的な取り組みを実践する企業です。カールスバーグでは10年以上前からデジタル化に取り組んできましたが、デジタル化が進んだ現場とそうでない現場が混在していたことから、工場全体の状況を把握できるだけのデータが集まらないことが課題でした。

そこで、製造ラインの生産性を向上させるため、工場全体のデータを追跡できる仕組みを探し始めたのです。最終的に複数の生産ラインに設置された機器を接続して、分析可能な一つのデータセットに統合するという手段に行き着きました。これによって、機器の仕様や新旧を問わずに工場全体からデータを収集および追跡ができるようになり、デジタルスレッドを実現したのです。

まとめ

デジタルスレッドは、データを介して製造業のプロセスを一気通貫でつなぎ、生産性や顧客満足度の向上、既存製品の改善といった幅広いメリットをもたらします。また、実用化が進みつつあるデジタルツインの前提となる概念でもあります。

本記事を通して、デジタルスレッドの考え方や導入事例について知っていただき、今後検討を進めていく際の一助としていただけると幸いです。

(提供:Koto Online)