今回は各業界で評判の高い、製造業向けグローバルパッケージ「mcframe」の基本機能や特徴、導入事例などを紹介します。かつて多くの産業の中で、真っ先にIT化をすすめていった日本の製造業も、DX化の流れとどう向き合うかという課題に取り組んでいます。そうした中、mcframeというソリューションがどのような立ち位置にいるのか、考えてみたいと思います。

mcframeはどんなソリューションなのか?

mcframeは製造業向けグローバルパッケージとして多くのユーザーを抱える基幹系システム製品です。B-EN-G社(ビジネスエンジニアリング)が開発しました。XA、CS、7シリーズなどの各製品群があり、1996年の提供開始以来、大手製造業など1,000社以上の導入実績があるとされています。

サプライチェーンマネジメント(Supply Chain Management:SCM)システムをはじめ、生産・販売・原価管理・PLM(Product Lifecycle Management:製品ライフサイクル管理)など機能別のパッケージに分かれて提供されています。このほかにIoT、会計/ERPクラウドシステム、データ活用基盤などが提供され、ユーザーが必要に応じて各機能を選んで導入するという柔軟性がある製品です。

専用開発ツールの「FrameManager」が提供されており、企業のビジネスニーズに応じたカスタマイズが可能です。またグローバル展開するユーザーに対しても多言語対応はもちろん、外国通貨でのデータ管理も可能となっています。2005年にはmcframeユーザー会(MCUG)が設立され、現在では世界4カ国、200社を超える会員企業を擁しています。

mcframeの強みとは?

mcframeがこれだけ多くのユーザーを獲得できたのは、「現場」でツールを使う人たちが求める機能を提供しているからだと言われています。

例えば、原価管理基盤である「mcframe 7 PCM」を見ていきましょう。製造業の原価管理では、さまざまな数字を計算して割り出し、シミュレーションしていきます。極めて簡単に説明すると、基準となる原価標準を設定して、これを直近の実際の原価とを比較して「あるべき原価」を算定していくPDCAサイクルを回すことで、適正な原価管理を進めることができます。

原価標準は製品1単位あたりに標準的にかかる原価です。原価は材料費、労務費、経費によって積算されます。原価標準の計算ではこれらの費目それぞれに標準原価を設定し、全体の原価標準を決定します。

製造業企業で、さまざまな見積もりを作成したり、あるいは外部からの見積もりの正しさをチェックしたりする担当者にとって、原価標準という「基準値」を持つことで、今期は、製品1個につき、どこまでコストを削減できるか、どれだけ売れば利益がでるのか(損益分岐点の計算)といったことも具体的に検討していくことが可能になるわけです。

もちろん、原材料や外注工賃、その他経費などは、季節ごとによって変動します。したがって、適宜、原価標準を現実に合わせて行っていく必要があります。

mcframeは、全社部門、工場ごと、部門(生産、事業、営業)ごとなど、任意のグループごとに原価計算を実行できます。さらに計算するたびに評価基準を変更できます。このため、IFRS対応や管理会計、財務会計など、目的に応じた原価計算が可能です。このようにmcframeは、高度なコストマネジメントによる原価管理を支援できます。

このように原価管理は、多様なデータから計算して割り出すため、作業にはかなりの負荷がかかります。システムで処理するにしても、原価標準や実際の原価、予算原価などに細かく対応できるツールでなくては、新しく機能を開発するしかありません。

mcframeは製造業企業で実際に行う業務に対応できる機能を、長年の導入実績から構築しています。そのため、多くのユーザーは、実際の業務を遂行していく際に、新しい機能テンプレートを購入したり、別の製品を追加購入したりする必要はないのです。

現場の業務をしっかり支える「原価計算機能」

「mcframe 7 PCM」で正確かつリアルタイムに把握された原価計算値は、「生産管理」「販売管理」「購買管理」などサプライチェーン全体を管理するSCM基盤「mcframe 7 SCM」と連携し、より正確な現状把握を可能にし、競争力強化につなげていきます。

「mcframe 7 SCM」は生産形態を問いません。見込生産、受注生産、半見込生産などあらゆる形態に対応します。月次/旬次/週次/日次といった単位で需要情報を集約・一元管理します。そして供給シミュレーション機能を使って在庫バランスを確認した上で、供給依頼や計画引当を実施します。受注生産で発生しがちな「サミダレ手配」「設計変更」に素早く対応でき、受注から製造、部材の調達までを製造番号単位で進捗管理が可能です。

従来のパッケージ製品では、生産形態に応じた機能などは、追加コストを負担したうえで何とか導入できる、というケースも珍しくありませんでした。もしくは導入段階では機能として用意されておらず、導入サポートをしたシステム企業を通じて、機能開発してもらうといったケースもあるでしょう。

mcframeは製造業なら当然のごとく必要とする機能をしっかりと用意したパッケージを提供してくれます。そのため、素早く運用を開始できるのです。

また「mcframe 7 SCM」は、特定拠点でのサプライチェーン管理にも、海外を含めた複数拠点でのサプライチェーン管理にも両方活用できます。したがって、管理したい拠点が増加しても、最初に導入した製品で継続して利用を拡大していくことができます。SCMなど大規模なパッケージ製品は、最初から中小企業向け、大企業向けと別れていることもあり、採用する製品を迷うケースも多いようですが、mcframeは企業の規模が大きくなっても継続的に活用できるので、ユーザーが改めて新しいツールに習熟しなければならないといったリスクはありません。

例えば、国内での利用では、複雑な商流や流通チャネルを表現できる取引先管理機能があり、日本特有の業務要件に標準で対応しています。一方海外での利用では、多言語・多通貨対応はもちろんのこと、海外取引時のインボイス発行や、グループ企業間取引など機能も備えています。

製品ライフサイクル管理の高度化に貢献

製造業では、BOM(部品表)やBOP(工程表)の情報を活用した製品のライフサイクル管理が大切な業務となります。ライフサイクル管理は製品に対する信頼度、ブランドイメージにも影響するアフターサービスや、環境経営を支えることにもつながります。

「mcframe PLM」では、Visual BOM、EM-Bridge、Projectの3システムでエンジニアリングチェーン全体を高度化し、設計、生産技術の各データのマネジメントやプロジェクトマネジメントの機能を提供します。必要とする情報資産へセキュアに、迅速に、アクセス可能にし、3Dモデルを活用してE-BOM・M-BOM・BOPを直観的な操作で作成できます。

これにより、ユーザーは検索やデータ不整合チェックなどの付帯作業から解放されます。これらの機能を活用することで、「mcframe PLM」では、原価管理ノウハウをベースにPPM(Product Portfolio Management)・販売投資回収・損益・廃番計画スタディなどを可能にしていくのです。

会計/ERPをクラウドで提供

ここまでは製造業ならではの機能を提供するパッケージを紹介してきましたが、mcframeでは海外進出企業のための会計/ERPクラウドシステムをSaaS形式の月額利用サービスとして提供しています。

複数の海外拠点を展開するようになると、日本の本社から海外拠点それぞれの状況を素早く把握することは簡単なことではありません。多くの日本企業が、なかなか現地法人の危険な兆候を検知できず、大きな損失を抱えるといったことも珍しくないのです。

mcframe GAシリーズでは、自社運用が行える「mcframe GA」のほかに会計事務所によるアウトソーシングができる「GLASIAOUS」、現地会計パッケージのデータを一元的に集約する「mcframe GA Global Link」といった利用形態から選択することが可能です。

標準の導入メソッドを活用して導入期間を最短 1カ月程度にすることも可能で、ユーザー企業は現地に出向かずリモート導入が可能です。またmcframe GA パートナー および B-EN-G グループでの各国現地サポートも受けることができます。

導入事例

ではここで実際にmcframeのユーザー事例をみていきましょう。

商品ごとの原価や損益の可視化

店舗や飲食店向けの食品製造を展開する、ある食品企業ではSCMパッケージ「mcframe 7」を導入し、20万件近くにも及ぶ商品別の原価を把握し適切な採算管理を行う仕組みを構築しました。原価管理システムとともに生産管理システムも「mcframe 7」で刷新し、受注・生産・在庫の各情報の可視化を向上させています。

この企業がめざしたのは、開発から25年以上が経過した旧システムを刷新し、単一のパッケージ製品による業務の一元化と、それによる状況の可視性を向上でした。各工場には独自の生産管理のシステムが稼動しており、それぞれ複数のサブシステムが散在し複雑化していたのです。これを改善しこれまで把握できていなかった商品ごとの原価や損益の可視化を目指したのです。

システム刷新により、仕様・賞味期限管理だけでなく、ロットトレースや注文と出荷のサイクルに合わせた1日3回の所要量計算とそれに伴う実績把握と在庫管理が実現しています。

導入担当者は、mcframeの画面表示機能では、担当者ごとにカスタマイズできる機能があり、スムーズな導入に役立ったとしています。

紙ベースで管理していた情報をデジタル化して共有

ある大手重機械メーカーはデータ活用ツール「mcframe RAKU-PAD」を活用し、製造時の不具合報告などの情報活用をデジタル化しました。この製品は帳票に手書きで記録していた情報をタブレットへデータ入力することで、デジタル化を実現します。

この企業ではこれまで、こうした報告を紙文書で扱ってきました。紙の書類に記入されたものをExcelに転記していました。そのため報告書の集計やレポート作成の手間が負担となり、品質向上のための情報共有もうまく進まなかったのです。

導入によって、集計やレポート作成を省力化され、独自の帳票を作成してデータ集計できるようになり、不具合情報をリアルタイムに集計・可視化できるようになりました。データの共有範囲の拡大も容易になり、設計部門へのフィードバックなど、連携強化も進みました。

「mcframe RAKU-PAD」についてこの企業では、iPadを入力端末としても活用でき、現場で写真を撮って添付することなど機能も豊富なことを高く評価しています。また投資をコスト低く抑制でき、導入も容易、操作も簡単なことも採用のポイントになったそうです。

またこの企業では、iPadを使ってRAKU-PADへ入力したダッシュボード画面を、工場の壁面に据え付けた大型ディスプレイに投影し、不具合を減らそうという意識づけを強化しています。

グループ統一会計システムを適正なコストで素早く展開

ある大手ガス化学企業では、約30社のグループ各社を対象にグループ統一会計システムを導入しました。導入したのは、グローバルERP/会計システムである「mcframe GA」です。社内からは有名な外資系ERP製品の導入を期待する声もありましたが、その製品に「mcframe GA」で対応できない特別な機能があるわけでもなく、「mcframe GA」はグループライセンスで導入できるため、コストメリットが明確でした。

この企業ではグループとして一体感のある経営をシステムやデータの支援から進めることが求められていましたが、グループ各社が、バラバラの会計システムを使って経営を行っていました。例えば予算実績に差異が生じたケースでも原因を知るために、その都度、問い合わせる必要がありました。システムに不備がある場合にも、本社側からサポートもできず、各社の担当者が変わった場合などは、これまでと同じように業務を継続するために時間がかかっていました。

各グループ企業への導入が終わり、本社側からグループ各社の会計システムに直接アクセスして仕訳データなどを確認することができるようになりました。これにより損益増減などの原因追及も迅速化すると期待されています。またグループ各社のマスタ類を本社側で集中管理できるようになったことでガバナンスの強化につながったといいます。こうした成果から、海外グループへの会計システムの展開でも「mcframe GA」の活用が検討されているそうです。

中堅企業の生産管理システム刷新にも活用

ある従業員300名ほどの中堅の産業工具メーカーはでは、mcframeで販売管理・原価管理・販売管理の各システムを刷新しました。これにより初回受注時の個別生産、リピート生産時での複合型生産形態のシステム化、計画主導型の生産管理などを実現しています。

この企業ではシステムの老朽化・陳腐化が進行し、業務とシステムが懸け離れている状態になっていました。また各業務システムが分散していたため、データの2重入力が常態化し、データ活用が円滑に実行されていませんでした。

こうした環境から、営業サイドと工場サイドの情報連携がうまくいかず、属人化された生産計画業務が当たり前となっていました。複数の部門間で情報を集め原価計算を行っていたため時間もかかり、負担になっていました。

導入後は、部門間連携においても、画面で確認することで情報伝達の遅れやミスが減りました。また管理部門である財務部と生産部門との連携もスムーズになったそうです。管理部門が素早く現場の状況を把握することで、次のアクションのための正しい判断が迅速化しました。

またこの企業では、mcframeの高速なMRP処理を高く評価しています。MRPとはMaterial Requirements Planning、資材所要計画の略称です。生産管理手法の1つで、半製品、部品、材料などについて、必要なものを、必要なタイミングで、必要な量、購入・製造するために活用されます。

一日に複数回MRPを実施している同社では、今回の導入で急な受注変更などにも対応できるようになりました。また詳細かつ正確に原価データを分析できるようになったことで、異常値の原因究明、対応・対策のサイクルが短縮化したそうです。

CO2排出量計算機能など機能追加を継続

ここまで日本を代表する製造業向けグローバルパッケージmcframeの基本的な機能、強み、そして評判が良い点などについて述べてきました。

現在、mcframeはさまざまなシステム系企業から、多くの場合システムインテグレーションも含めた形で提供されています。カスタマイズ用のツールも長年の実績があり、広範な守備範囲を持つ各製品を活用し、こうしたシステム系企業が多様な顧客の課題解決を進めています。

日本の製造業は、企業の規模を問わず、優れた技術力を誇ってきました。そのため、各製造プロセスや生産管理手法のこだわりが極めて強いです。生産管理手法やERP、SCMなどのシステム製品はもともと海外から輸入されたものですが、日本の製造業系企業の多くは、これらの手法、ノウハウを完全に自分たちの強みに変えたという自負があります。

そのため「できるだけカスタマイズを避け、備えている機能に合わせて業務を変える覚悟を」というパッケージ製品を導入する場合の常識がなかなか通用しません。組織内ではどうしても現場の業務力を優先してしまいがちです。

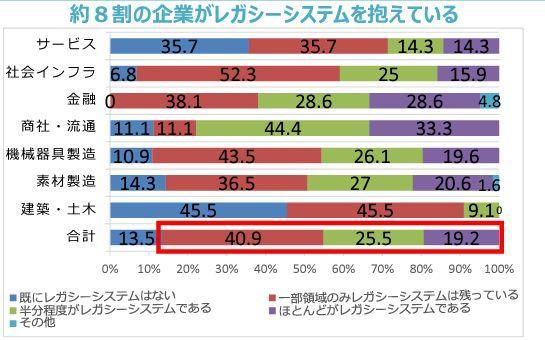

しかし、ここにきてDX(デジタルトランスフォーメーション)の必要性が高まり、製造系企業でも、レガシー化したシステムを刷新しなければならないという意識が高まっています。

mcframeは、業務プロセスに深いこだわりをもつ組織に対して、十分に納得させるだけの「かゆいところに手がとどく」機能を豊富に用意しています。それらは、業界のベストプラクティス、標準にも合わせられるものです。

また、mcframeはクラウド化をはじめ、CO2排出量計算機能を追加するなど、時代の要請に応じた機能強化を続けています。こうした姿勢もmcframeの評価をさらに高める要因になっているかもしれません。