ものづくり労働者の雇用・労働の現状

日本国内の完全失業率は2009年に5.5%と過去最高と並んだ後は2019年に年平均2.4%まで回復するなど、雇用情勢は徐々に改善しつつありましたが、2020年の新型コロナウイルスの影響により、解雇や雇止めが多発すると思われます。完全に採用を止めるという企業も出始めており、より日本企業の採用環境は厳しいものになると考えられます。

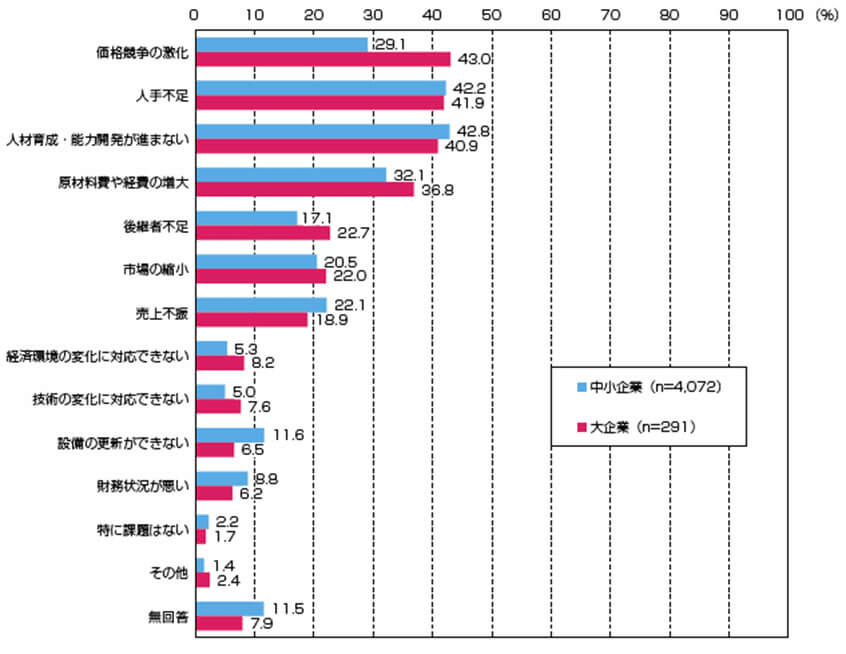

経済産業省の2020年版製造基盤白書(ものづくり白書)の調査データによると、

製造業における新規学卒入職者数の推移を企業規模別にみると、300人以上の企業は、前年と比較して24.4%増加しているが、300人未満の企業では35.7%減少しており、企業規模における差が拡大しているそうです。

また、約43%もの中小企業で人材育成・能力開発が進まないことが経営課題だとしています。

ものづくり企業が直面している経営課題をみると、中小企業では、「人材育成・能力開発が進まない」(42.8%)と回答した企業割合が最も高く、「人手不足」(42.2%)、「原材料費や経費の増大」(32.1%)と続いており、企業規模に関わらず、人材育成・能力開発にも課題を感じているものづくり企業が多い状況がうかがえます。

厚生労働省によると、日本国内製造業における2017年の新規学卒入職者数も、300人以上の企業は前年対比約24%増え、300人未満の企業は約35%も減ってしまっているそうです。

小規模製造業は人材不足にどう対処していくべきなのか

今後数十年にわたり、少子高齢化による労働力減少は着実に進んでいくでしょう。

そんな中、小規模製造業が生き残るためには、どのようなことをしたら良いのでしょうか?結論から言えば、デジタル技術活用と人材採用・育成の取り組みを進めていくこと、すなわちデジタルトランスフォーメーション(DX)を実践していくことが重要と言えます。

デジタルトランスフォーメーション(DX)を推進し、デジタルビジネスの戦略・企画立案、スキルや知識の向上、 IT システム運用、組織づくりを担う「 DX 人材」を採用・育成していくことは、製造業市場において成長を続けるためのポイントとなるでしょう。

以下、経済産業省のWebサイトで「労働生産性の向上と働き方改革が進んだ好事例 少数精鋭で取り組むIoTを用いた業務効率化」として紹介されているオシタニプレスさんのデジタル技術導入例をご紹介します。

ご紹介対象企業:株式会社オシタニプレス

従業員数:8名

創業:1975年

業容:精密板金・プレス加工業

主要取引先:大手空調機器メーカー

請負内容:部品製造

強み:「プレス×精密板金」のいいとこ取りによる提案力、多品種少量ロットの金属部品短期間生産

URL:http://oshitani-p.com/

オシタニプレスの押谷社長は自社のデジタル技術の活用状況と、各種課題の改善策について以下のように語られています。

品質・機能・デザインなど、顧客によってニーズが異なる製品を手掛ける上で重要なことは、常に稼働状況を可視化(見える化)し、適切に「進捗管理」を行うこと

だが、

社屋の1階に工場、2階に事務所があり、事務所からは工場の様子が確認できなかった。そのため、顧客から進捗に関する問い合わせを受けた際には、工場と事務所を何度も往復する必要があった。

その状態を改善するため、

受発注と連携して現場に情報を流す「進捗管理システム」を導入する決意をした。受注データをシステムに取り込み、AIを使って基準在庫や過去の作業実績のデータ解析を行い、生産計画に反映させる。製造機に取り付けたタブレット端末から進捗を入力できるようにし、正確に進捗状況を確認できるようになった。

ものづくり企業におけるデジタル技術の活用と人材採用・育成例

写真:進捗管理システムへの入力の様子

結果、

現場の稼働状況に応じた生産計画を立てることが可能となったことで、生産効率が向上し、システム導入前後で同じ部品を製造した従業員の作業時間が2時間ずつ削減でき、労働環境の改善がみられた

とのことです。

参照:2020年版ものづくり白書第1節4.デジタル技術の進展に対応するものづくり企業の取組

以下、小規模製造業の現場によくある課題と解決策をケーススタディで整理してみましょう。

課題:

①工場と事務所に物理的な距離があり、進捗管理がしづらい

②納品書や作業指示書が紙ベースで、受注総量も肌感覚でしか把握できない。

⇒多くの製造業で同様の課題を抱えられているのではないでしょうか?

特に紙ベースで受注管理をされている場合は、「仕事を請けた順に作業を行い、納品していく」ことが多いため、生産キャパと受注量のバランスがとれず、顧客から指示された納期通りに納品することができないケースが頻発していませんか。

解決:

「進捗管理システム」を導入して、受発注と連携して現場に情報を流すことができるようにする

①過去作業実績のデータ解析を行い、基準在庫の調整や生産計画に反映させる

②生産作業進捗状況を現場のタブレット端末から入力することで、事務所でも進捗状況を確認できるようにする

⇒このような進捗管理システムの導入により、「現場が立て込んでいることを事務所が把握せず(できず)に新規の受注をしてしまう」ことがなくなり、納期遅延などを起こさないで済むようになります。

成果:

①現場の負荷状況を瞬時に把握できるため顧客との納期交渉が可能となった

②システム導入により生産性向上が図られ、作業時間と残業を削減できた

③ベテラン職人が「カンやコツ」で行っている作業を数値化したことで、経験の浅い職人でも効率的に作業を行うことができるようになった

⇒特に③の「ベテランが経験を積むことで身体で会得した作業」を数値化しておくことは、人材不足の小規模製造業において、作業効率化のために非常に重要と言えます。また、もし不良品が発生してしまった際にも、「どの工程のどの設定を間違えたのか」などをさかのぼって確認することができるため、修正がしやすくなります。

先ほどご紹介したオシタニプレスさんの例は、たとえ8名規模の製造業でも、デジタル技術を活用することで、労働生産性をアップすることが可能であることを教えてくれています。

特にベテラン職人の「カン」や「コツ」はなかなか若い世代の職人が習得しづらいものですが、それらの作業もデータとして残せるようになり、生産効率が上がったというこの事例は、人材採用・育成に悩む中小ものづくり企業の解決策として素晴らしいものですね。

(提供:Koto Online)