現代において、品質は企業評価に直結する要素です。アメリカの航空機大手ボーイングは、品質問題などが原因で2022年に50億ドル超の赤字を計上しました。2024年、トヨタ自動車で品質不正が発覚。国土交通省による立入検査が行われる事態となりました。安全性が求められる時代だからこそ、近年ではFMEA(故障モード影響解析)が注目されています。

目次

FMEA(故障モード影響解析)とは:トラブルを未然に防ぐ生産管理手法

FMEA(Failure Mode and Effects Analysis)とは、 モノづくりの設計段階でリスクを予測し、製造プロセスや製品そのものに潜むリスクを事前に取り除く管理手法です。リスクの解析・評価が故障モードをもとに行われることから、日本語では「故障モード影響解析」と呼ばれています。

起源は諸説ありますが、1950年代にはすでにアメリカの海軍で導入されていました。その後、航空産業や宇宙産業における成果が評価され、現在ではさまざまな業界へと普及が広がっています。

故障モードとは、製品を構成する部品などにおける構造破壊を指します。例えば、システムに不具合が発生した際にはプログラムのバグ、通信の遮断、CPUの高負荷など様々な原因が考えられ、これらが故障モードに該当します。誤解されがちなのですが、故障モードは製品やシステムの故障自体を指すものではないことに注意しましょう。

故障モードとは?FMEAの一般的な流れ

もう少し具体的なイメージをつかむために、FMEAの一般的な流れを見ていきましょう。

1.リスク解析・評価の対象物を決める

2.各部品の故障モードを特定し、その原因を突き止める

3.故障モードが発生したときの損害を評価する

4.各故障モードの確率を予測する

5.評価した損害と発生確率から、総合的な危険優先度を算出する

6.危険優先度をもとに、具体的な改善策や企画を考える

上記の「故障モード」とは、深刻なトラブルを引き起こす原因のことです。以下の例で示すように、故障そのものを指す用語ではないため注意してください。

自動車を例にすると、故障モードに当てはまるもの・当てはまらないものは以下のように分類できます。

【故障モードに当てはまるもの】

タイヤのパンク、エンジンオイルの漏れ、ガソリン不足、ベルト類の劣化

【故障モードに当てはまらないもの】

車が走らない、エンジンがかからない、走行中に異音がする、ノッキングが起こる

仮に「車が走らない」を故障モードにすると、パンクやガソリン不足など多くの原因が考えられるので、損害や発生確率を正しく評価できません。そのため、故障モードは具体的な原因まで落とし込む必要があります。

FMEA(故障モード影響解析)とFTAの違い

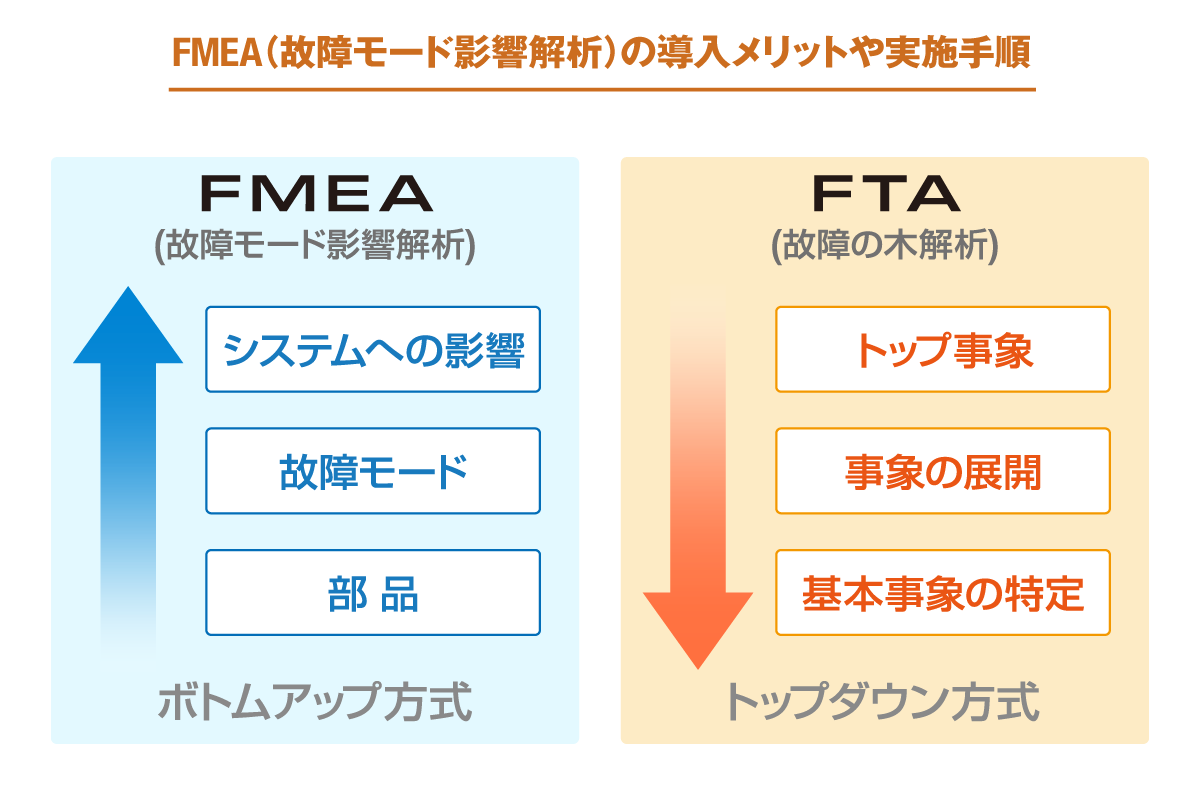

FMEAと混同されやすい用語に、「FTA(Fault Tree Analysis)」と呼ばれるものがあります。これは、 回避すべきトラブルを設定してからリスク要因を挙げていく手法であり、その特性から「故障の木解析」のように訳されます。

| 主な違い | FMEA | FTA |

| 日本語訳 | 故障モード影響解析 | 故障の木解析 |

| リスクの解析手法 | ボトムアップ型 | トップダウン型 |

| リスクの特定基準 | 故障モード | 回避すべきトラブル |

| 把握できること | ・想定外のトラブル ・優先的に解決すべきトラブル |

・トラブルの発生確率 ・トラブルとリスクの因果関係 ・部品や資材の特性 |

自動車製造での回避すべきトラブルを「タイヤのパンク」として、FTAの簡単な例を見てみましょう。

| 回避すべきトラブル | トラブルの原因 | リスク要因 |

タイヤのパンク |

タイヤの摩耗 | 空気圧の不足 |

| 素材(ゴム)の耐久性 | ||

| 金属部品の劣化 | 酸化によるサビ | |

| 素材(金属)の耐久性 | ||

| 異常回転 | 電源やエンジンの故障 | |

| 制御装置の故障 |

上記のように、FTAではトップダウン型でリスク要因を分析するため、想定外のトラブルは見つけられません。FMEAとFTAの役割は異なるので、製品や現場に合わせて使い分けることが重要です。

工程FMEAとは

FMEAの考え方を製造プロセスに応用したのが工程FMEAです。これは、主に製造現場において、製造工程で発生しうる潜在的なトラブルを未然に防ぐことを目的とした体系的なアプローチです。工程FMEAでは、製造プロセスを構成する主要な要素である「4M+1E」(Man/作業者、Machine/設備、Material/材料、Method/方法、Measurement/計測)を網羅的に分析し、それぞれに潜む故障モードを抽出してリスクを評価します。

・工程FMEAの実施ステップ

工程FMEAは、以下の3つの主要なステップで構成されます。

<1.故障モードの特定>

各要素において、どのような問題や不具合が発生する可能性があるかを洗い出します。

作業者(Man): 作業ミス、手順の誤り、ヒューマンエラー、経験不足による不適切な判断など。

設備(Machine): 設備の故障、精度不良、摩耗、メンテナンス不足、設定ミスなど。

材料(Material): 原材料の品質不良、ロット間のばらつき、供給遅延、保管状態の不備など。

方法(Method): 作業手順書の不備、手順の順序の誤り、不適切な治具の使用など。

計測(Measurement): 測定機器の校正不良、測定データの誤記、不適切な測定方法など。

<2.リスクの評価>

特定された各故障モードに対し、以下の3つの観点からリスクを評価し、点数化します。

発生度(Occurrence): その故障モードがどれくらいの頻度で発生するか(1:非常に低い、10:非常に高い)。

影響度(Severity): 故障が発生した場合、製品の品質や安全性にどれだけ深刻な影響を与えるか(1:非常に低い、10:非常に高い)。

検出度(Detection): 故障が発生する前に、または発生した直後に、その問題がどれだけ容易に検出できるか(1:非常に容易、10:非常に困難)。

これらの評価項目を掛け合わせ、リスク優先度(RPN:Risk Priority Number)を算出します。

RPNの数値が高いほど、その故障モードが持つリスクが大きいと判断されます。

<3.対策の立案と実行>

RPNが高い、つまりリスクが高いと判断された故障モードに対して、根本的な対策を立案し、実行します。対策は「発生度を下げる」「影響度を下げる」「検出度を上げる」のいずれかを目的とします。

発生度低減: 作業手順の改善、自動化の導入、設備の定期メンテナンス、作業者の教育・訓練など。

影響度低減: 安全装置の設置、フェイルセーフ設計、影響範囲を限定するプロセスの再設計など。

検出度向上: センサーの導入によるリアルタイム監視、検査項目の追加、より高精度な測定機器への変更など。

対策の実施後には、再度RPNを算出し、リスクがどれだけ低減されたかを確認します。このプロセスを繰り返すことで、製造工程の継続的な改善を図ります。

・工程FMEAの重要性とメリット

製造現場では、小さな予兆や欠陥の見逃しが、製品の欠陥やリコール、さらには人命に関わる大事故に発展するリスクをはらんでいます。工程FMEAを正しく実施することで、こうした潜在的なリスクを事前に可視化し、組織全体で対策を講じることが可能になります。

これにより、事故やトラブルを未然に防ぎ、製品の信頼性と安全性を高めることができます。さらに、工程FMEAは単なるリスク管理にとどまらず、生産効率の向上や品質向上にも大きく貢献します。故障や不良品の発生が減少することで、手直しや廃棄のコストが削減され、製造ラインの稼働率が向上します。また、不良品が発生する前に根本原因を排除することで、安定した品質の製品を供給できるようになります。

工程FMEAは、製造現場におけるリスク管理の羅針盤であり、継続的な改善を可能にする不可欠なツールと言えるでしょう。正常な状態だけでなく、トラブル発生時の対応も視野に入れてプロセスを管理することで、製造プロセスの安定性を確保し、企業の競争力を高めることができます。

設計FMEAとは

設計FMEAは、FMEAを製品設計に適用したものです。設計FMEAでは、設計段階での潜在的なバグや品質リスクなどを発見し修正につなげることを目的とします。設計FMEAの故障モードは欠陥が顕在化した際に生じる影響、発生確率、欠陥の検出率などから点数がつけられ、対処すべきリスクの評価を行います。従来、故障モードのリスク評価は相対評価で行われていましたが、全ての故障モードの点数付けが必要であることから近年は絶対評価で行われる傾向にあります。

また、設計FMEAは工程FMEAと併せて実施されることがあります。設計は開発工程の一部であることが多く、工程全体の初期で潜在的なリスクを発見するために設計FMEAが活用されているのです。

機能FMEAとは

機能FMEAは、特定の製品やシステムを構成要素となる機能に焦点を当ててリスク評価を行う手法です。製品であれば製品を構成する部品、システムであればシステムを構成する機能やプログラムが機能FMEAの対象となります。機能にはそれぞれが果たすべき役割や正常な動作が機能要件として定義されており、機能FMEAではこの機能要件をもとに故障モードを抽出して潜在的な不具合の把握や評価を行います。

複雑な構造の製品やシステムで工程FMEAや設計FMEAを行う場合、FMEAの対象となる箇所が多すぎるため、より対処箇所を細分化するために機能FMEAが実施されることがあります。機能FMEAは工程FMAEAや設計FMEAの一部といえるでしょう。

DRBFMとは

DRBFMは、日本を代表する自動車メーカーであるトヨタ自動車で生み出された製品開発の工程です。DRBFMは設計FMEAに近い考え方であり、設計工程での故障モードを特定しその対策を練ることを目的としています。

一方、DRBFMでは設計者が工程や設計の変更に焦点を当て、有識者のレビューを受けることが大きな特徴です。DRBFMにはフォーマットが存在し、「変更に関わる心配点」「心配点はどんな場合に生じるか」「お客様への影響」などの記載項目があります。このフォーマットで定義された「心配点」の抽出には各工程や部品の有識者の意見が必要であり、DRBFMの過程では各関係者の活発な議論が行われます。

FMEA(故障モード影響解析)を導入するメリット

FMEAを導入すると、製造プロセスや製品に潜むトラブルを未然に防止できるため、企業にはさまざまなメリットが生じます。ここからは、導入時点で意識したい4つのメリットを解説します。

メリット1.量産体制をつくる前にリスク対策ができる

FMEAでは、優先的に解決すべきトラブルのほか、想定外のトラブルまで特定できます。事前にさまざまなリスク要因を排除できるため、量産体制をつくってから新たな問題が生じることを防げます。

ロスのない製造プロセスを構築することで、 生産ラインの修正リスクを抑えるだけではなく、生産性アップの効果も期待できるでしょう。

メリット2.顧客満足度や企業評価がアップする

製品に潜むトラブルを未然に防ぐと、商品・サービスの質や安全性が向上するため、FMEAには顧客満足度を引き上げる効果もあります。それをきっかけに良い評判が広まれば、 ステークホルダー全体からの企業評価も高まるでしょう。

一方で、欠陥品が市場流出することによるダメージは少なくありません。その製品の売上が下がるだけではなく、企業イメージやブランドの喪失にもつながってしまいます。

メリット3.従業員満足度やモチベーションがアップする

FMEAの導入は、社内にも良い影響をもたらします。高品質な製品がつくれるようになると、良いモノづくりへの意識が社内に広がるため、従業員満足度やモチベーションもアップすることが考えられます。

また、 設計段階から想定外のトラブルを解析させることで、従業員の思考力や想像力、技術力を鍛える効果も期待できます。

メリット4.人的リソースやコストを最適化できる

FMEAの導入には、人的リソースやコストを最適化する効果もあります。

仮に想定外のトラブルが発生すると、その対応に多くの人的リソースやコストが費やされます。最優先で対処すべき課題となってしまうため、通常の製造プロセスにも悪影響が生じるでしょう。

FMEAはこのような事態を防いでくれるので、 導入すると経営資源を適材適所に振り分けられるようになります。

FMEA(故障モード影響解析)のフォーマット

効果的なFMEAを実施するためには、標準化されたフォーマット(書式)を用いることが不可欠です。このフォーマットは、FMEAの実施者全員が統一された基準で情報を記録し、評価できるようにするために重要です。

一般的なFMEAフォーマットには、主に以下の項目が含まれます。

| 項目 | 内容 | 詳細説明 |

|---|---|---|

| 基本情報 | FMEA番号 品名/工程名 担当者 作成日 など |

文書管理のための基本情報。これにより、FMEAの履歴を追跡し、責任の所在を明確にします。 |

| 故障モードの分析 | 機能/要求事項 故障モード 影響 |

製品や工程の本来の機能に対して、どのような故障が発生しうるか(故障モード)、それがどのような結果をもたらすか(影響)を分析します。 |

| リスクの評価 | 発生要因 現在の管理策 リスク優先度(RPN) |

故障モードの原因を特定し、既存の対策を評価します。RPNは影響度(S)、発生度(O)、検出度(D)の3つの評価項目を乗算して算出され、リスクの大きさを定量的に示します。 |

| 対策と結果 | 担当者・完了予定日 推奨アクション アクション後のRPN |

RPNが高い故障モードに対し、リスクを低減するための具体的な対策を立案します。対策実施後に再度RPNを評価し、その効果を確認します。 |

一般的なFMEAフォーマット

FMEA(故障モード影響解析)を実施する手順

FMEAの効果を最大化するには、正しい手順で各プロセスを進める必要があります。順序が前後するとリスク解析の結果が変わるため、有効な改善策を講じられません。

全体のプロセスは前述でも触れましたが、以下ではさらに細かいプロセスや流れを解説します。

手順1. FMEAフォーマットを作成する

まずは対象物を決めるために、検査項目をまとめた「FMEAフォーマット」を作成します。一般的には表計算ソフトを用いますが、特に決められた形式はありません。前項で解説したフォーマットを参考にしてください。

全体の製造プロセスを踏まえて、もし作業名目や具体的作業に分ける必要がないと判断した場合は、FMEAフォーマットから除外しても構いません。

手順2.想定できるミスから故障モードを決める

FMEAフォーマットを作成したら、「想定できるミス」と「故障モード」の欄を埋めます。ミスと故障モードは混同しやすい部分なので、分かりやすい例を紹介しましょう。

| 想定できるミス | 故障モード |

| 配線に足を引っ掛ける | 断線 |

| ネジの回し方が不十分 | 対象部分の強度不足 |

| 保管方法の間違い | 金属部の酸化 |

上記のように、トラブルの原因となる現象が「想定できるミス」、その結果として生じたトラブルが「故障モード」になります。なお、 故障モードの対象はあくまで製造プロセスのみであり、部品の形状が合わないなどの設計ミスはFMEAフォーマットに入力しません。

手順3.故障の影響・原因まで落とし込む

次は、故障モードを分析・評価する前準備として、「故障の影響」と「故障の原因」の欄を埋めます。 故障の影響は、後述する影響度の分析で必要になるため、具体的な弊害まで落とし込みましょう。

故障の原因についても、発生度や検出度を評価する際に用います。具体的なシーンをイメージしながら、それぞれの欄を埋めてください。

手順4.故障の影響度を分析する

故障の影響度は、「故障の影響」をもとに10段階で評価します。製造プロセスによって基準は変わりますが、以下では一般的な目安をまとめました。

| 影響度 | 影響の度合い(例) |

| 10 | 命に関わる、全く機能しない |

| 9 | 特定条件下で全く機能しない |

| 8 | 機能しないリスクがある |

| 7 | 特定条件下で機能が低下する |

| 6 | 機能低下のリスクがある |

| 5 | 機能はするものの要改善 |

| 4 | 軽微な影響、機能はするものの改善が望ましい |

| 3 | 影響がほぼ無いと判断できる |

| 2 | 影響を無視できる |

| 1 | 影響なし |

目に見えるトラブルが見つかった場合は、影響度は少なくとも4以上になります。また、影響度6以上では深刻なリスクを抱えている恐れがあるので、ほかの数値が高くなくても製造プロセスや製品を見直しましょう。

手順5.故障モードの発生度を分析する

故障の発生度は、「故障の原因」から発生頻度を判断します。以下は目安となりますが、評価する対象(製造プロセスや製品)によって発生頻度によるリスクは変わるため、独自の判断で基準を設定しましょう。

| 発生度 | 故障の頻度(例) |

| 10 | 1週間に1回以上 |

| 9 | 数週間に1回以上 |

| 8 | 1ヵ月に1回以上 |

| 7 | 数ヵ月に1回以上 |

| 6 | 1年に1回以上 |

| 5 | 数年に1回以上 |

| 4 | 5年に1回以上 |

| 3 | 数年に1回以下 |

| 2 | 5年に1回以下 |

| 1 | 発生しない |

故障が発生しやすい製品などは、「1日に1回以上」を発生度10にすることもあります。

手順6.故障モードの検出度を分析する

検出度は、目視や管理システムなどで故障を発見できる確率を表したものです。発見できる確率が低いものほどハイリスクになるため、検出度も高くなる特徴があります。

あくまで目安ですが、検出度についても例を見ていきましょう。

| 検出度 | 故障の発見確率(例) |

| 10 | 発見できない |

| 9 | 製造段階で10% |

| 8 | 製造段階で20% |

| 7 | 製造段階で30% |

| 6 | 製造段階で50% |

| 5 | 製造段階で70% |

| 4 | 製造段階の前で100% |

| 3 | 作業の次の工程で100% |

| 2 | 作業途中で1~99% |

| 1 | 作業途中で100% |

検出度1や検出度3~4は「100%」となっていますが、これらに該当するのは機械での検出のみです。 目視での確認は、ヒューマンエラーによる見落としがあるため、発見確率は100%にならないものとして判断します。

手順7.RPN(危険優先度)を計算する

RPN(危険優先度)とは、製造プロセスや製品に潜むリスクのうち、優先的に対処すべき故障モードを数値化したものです。専門用語の一つですが、計算自体はそれほど難しくありません。

RPN(危険優先度)=影響度×発生度×検出度

仮にある工程の影響度を5、発生度を3、検出度を2とすると、RPNは30(5×3×2)になります。すべてのRPNを計算したら、手順1で作成したFMEAフォーマットに数値を書き込みましょう。

手順8.改善計画を立てて実施する

ここまで進んだら、RPNが高いものから改善計画を立てます。

改善計画の方向性としては、RPNを下げることを目標にすれば問題ありません。例としては、 加工設備を導入して発生度を下げたり、AIによる自動検出システムによって検出度を抑えたりする方法があります。

故障モードの影響度は、製造プロセスや製品自体を変えない限り、企業努力で下げることはできません。仮に製造プロセスそのものを変更するとなると、「FMEAでリスクを防ぐ」という目的から逸(そ)れるため、ここまでの工程が意味をもたなくなってしまいます。

そのため、ここでは発生度・検出度を下げる計画を立てて、一つずつ実施していきましょう。

FMEA(故障モード影響解析)を実施するときの注意点

FMEAの有用性は多方面で認められていますが、期待した効果を得られない場合もあります。特に故障モードの抽出や、影響度・発生度・検出度の設定は、多くの人がつまずくポイントでしょう。

FMEAで最適な改善計画を打ち出すには、以下の点に注意することが必要です。

一人で判断すると主観的な評価になりやすい

FMEAの実施にあたって、一人体制は望ましくありません。いくら現場に詳しい担当者でも、一人では思いつく故障モードに限界があり、さらに影響度・発生度・検出度の分析も偏るためです。

主観的になりやすい管理手法だからこそ、基本的には複数人でチームを組みましょう。特に異なる作業の担当者でチームを組むと、 さまざまな角度からアイディアが飛び交うため、客観性の高いデータを得やすくなります。

「故障・不良・故障モード」を混同しない

FMEAにおいて、「故障・不良・故障モード」はいずれも異なる意味をもつ言葉です。これらを混同すると、本来は故障モードとして扱うものが別項目に含まれてしまうため、正しい分析結果を得られません。

故障モード:深刻なトラブルを引き起こす原因となるもの。

故障 :故障モードが原因で発生する、製造プロセスや製品の不具合。

不良 :設計プロセスや指示内容の不備による機能不全。

例えば、部品の欠け(故障モード)による動作不具合は故障、部品のサイズ違いによる組み立てミスは不良にあたります。 特に故障モードと故障は混同しやすいので、注意しながら抽出作業を進めてください。

10段階の検出度が望ましくないプロセス・製品もある

前述では検出度を10段階で紹介しましたが、実は3段階や5段階で評価するケースもあります。なぜこのような違いがあるのか、分かりやすい例を紹介します。

| 影響度 | 発生度 | 検出度 | RPN | |

| 製品A | 2 | 5 | 5 | 50 |

| 製品B | 10 | 5 | 1 | 50 |

上記の製品Aと製品Bは、いずれもRPNが同じ値です。つまり、同等の危険優先度であることを意味しますが、製品としてはそれぞれ以下の特徴をもっています。

製品A:故障リスクはほぼ無視できるが、製造段階で30%はリスクを見落とす。

製品B:命に関わる故障リスクがあるものの、そのリスクを100%発見できる。

このように比べると、各製品の危険優先度に差があると感じる方もいるはずです。その要因は10段階で評価している検出度にあり、実際に「検出度を強調しすぎている」と指摘する声もあります。

つまり、 対象のプロセス・製品によっては、3段階や5段階での評価が望ましいこともあるので、RPNを計算して違和感をもったら検出度を調整してみましょう。

FMEAの導入事例

ここではFMEAの導入事例を紹介します。

トヨタ自動車

導入手法:DRBFM(Design Review Based on Failure Mode)

<具体的な実施内容>

対象:新車開発における設計変更点の全て

実施体制:設計者、有識者、専門家による「5者議論」を重視

評価基準:変更点・変化点に焦点を当てた心配点の抽出

<成果>

市場クレーム率の大幅削減(具体的数値は非公開)

工程FMEAを実施しないと次のステップに進めないシステムを構築

グループ全体での品質水準向上

デンソー

導入手法:トヨタグループ標準のDRBFM

特徴:元デンソー開発設計者で「品質リーダー」を経験した皆川一二氏が、DRBFMの実践手法を体系化

<実践ポイント>

・部品レベルでの詳細なモード分析

・サプライヤーとの連携によるFMEA情報共有

・車載部品特有の環境条件を考慮した評価

FMEA関連のよくあるQ&A

FMEAについて、よくある質問と回答をまとめています。参考にしてください。

Q.FMEAは何人でやるべきですか?

ソフトウェア FMEA の実施においては、大人数で実施すべきものではなく、適当な人数は 3 名から 7 名程度としている。

引用:独立行政法人 情報処理推進機構「先進的な設計・検証技術の適用事例報告書 2016年版 No69 観点を用いたソフトウェアにおけるFMEAの効率的・効果的な実施方法とその効果」より(2025年8月)

FMEAは、多岐にわたる専門知識を要するため、一人ではなく複数人のチームで実施すべきです。理想的なチーム構成は、設計者、製造技術者、品質保証担当者、サービス担当者など、製品やプロセスに関わる専門家からなる横断的なメンバーです。これにより、多角的な視点から潜在的な故障モードやその影響を洗い出すことができます。

Q.FTA分析のトップ事象とは?

トップ事象とは、FTA(Fault Tree Analysis:故障の木解析)分析において最も望ましくない故障や問題のことです。例えば、「自動車のブレーキが効かない」「システムの電源が落ちる」などがトップ事象にあたります。

Q.フォールトモードとは?

フォールトモード(failure mode)とは、製品や部品が故障する具体的な形態や方法のことです。これは「故障モード」とも呼ばれます。例えば、モーターであれば「回転しない」「異音が発生する」、部品であれば「折れる」「ひびが入る」などがフォールトモードに該当します。FMEAでは、このフォールトモードを特定することが分析の出発点となります。

Q.逆FMEAとは何ですか?

逆FMEA(Reverse FMEA)は、既存のFMEAを再評価・検証する手法です。従来のFMEAが机上での分析であるのに対し、逆FMEAは、実際に製品の製造現場やサービス現場での不具合事例や故障モードを基に、既存のFMEAが適切であったかを検証します。この手法は、現場で発生した実際の故障や問題点をFMEAにフィードバックし、より現実的で効果的なFMEAに改善するために行われます。

FMEA(故障モード影響解析)を導入して経営を安定させよう

FMEAは想定外のトラブルを洗い出し、優先的に対処すべき故障モードを把握できる管理手法です。適切な改善計画を実施すると、これまで見落としていたリスクを排除できる上に、従業員を含めたステークホルダーからの評価も高まります。

ただし、主観的な判断が含まれやすい手法なので、導入時には異なる部門でチームを組むといった工夫を考えましょう。

(提供:Koto Online)