製造オペレーション管理(Manufacturing Operation Management:MOM)とは、製造オペレーション業務において人・設備等のリソースを最適化し、製品の品質レベルを保証しながら生産効率の向上をサポートする業務や手法、またそれを実現するシステムを指します。この記事では製造オペレーション管理の目的や、製造オペレーション管理システムを導入するメリットについて解説します。

目次

製造オペレーション管理(MOM)とは

製造オペレーション管理とは何か、概要を解説します。

製造オペレーション管理の定義

製造オペレーション管理(Manufacturing Operations Management,:MOM)は、製造業における生産プロセス全体を管理し、効率的で効果的な製造運用を実現するためサポートする管理手法、またその実現のためのシステムを指します。

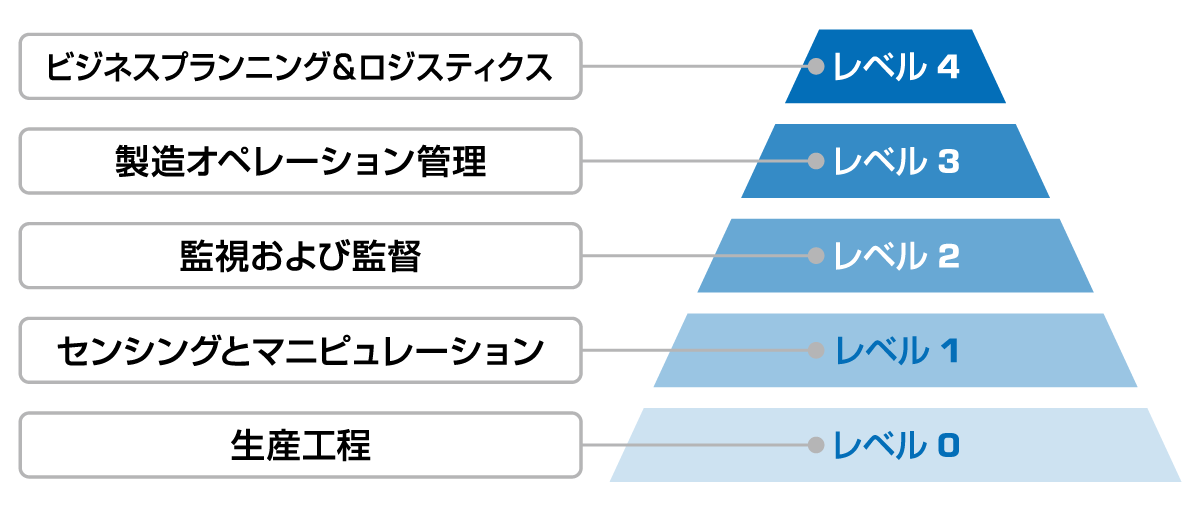

図1:製造オペレーション

具体的には、生産する製造品の質を維持するための企業におけるポリシー・製造に関するルールを策定し、様々なツール(ハード・ソフトを問わず)を用いて工場全体や工場の設備とそこで働く従業員の業務など「リソース」を最適化して機能させ、品質維持、リードタイムの短縮、最適化された在庫管理、コスト削減など「生産効率の全体的な向上」を目指す仕組みといえます。

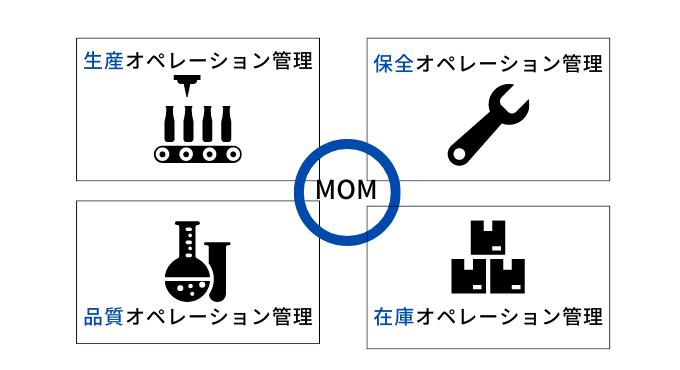

MOMの概念には①生産の計画と実行、②保全とメンテナンス、③品質管理、④在庫管理といった、「製造工程全体」が含まれます。またコストの削減、コンプライアンスの遵守、適切な作業者の配置など、企業の戦略目標実現に向けた継続的な改善も行います。それぞれのオペレーション管理の定義は、主に以下のとおりです。

① 生産オペレーション管理:計画工程にもとづき、生産が滞りなく進むよう作業員に指示する

② 保全オペレーション管理:製造設備などのハード、ソフトウェアなど、各種ツールの保守点検、更新や修理、置き換えなどを行う

③ 品質オペレーション管理:製品の品質を一定基準に保つため、継続的に検査・分析し管理する

④ 在庫オペレーション管理:原材料や部品の調達と在庫管理を行う。またリアルタイムで在庫の動きを監視する

製造オペレーション管理を実現するシステムやツール

製造オペレーション管理を実現するには、効率性や可視性を高めなければなりません。またさまざまな工程の情報共有がシームレスに行われる必要があります。それを実現するには従来の生産現場のように人の手による(アナログな)仕組みではなく、デジタル化、すなわちデジタルツールやアプリケーションの利用が不可欠となります。デジタル化することで従業員個人の能力や努力に依存せず、製造工程の無駄をなくし、製品品質の維持が可能になります。

製造オペレーション管理の導入領域

製造オペレーション管理は全社的に導入することも可能で理想的ですが、企業の状況や目的に応じて、最初は小規模に実装することも可能です。例えば最初は生産パフォーマンスの向上でのみMOMを利用し、従業員への浸透を図ります。ある程度導入が進み標準化された段階で徐々に導入する領域を広げ、最終的には全社的なデジタル化とMOMのシステム導入の完成を目指します。

製造オペレーション管理(MOM)の機能階層レベルにおける役割

「企業と制御システムの統合」を意味する国際的な基準であるIsa-95では、企業のシステムと制御システムを一体化することを目的としており、これを示す「オートメーションピラミッド」と呼ばれる階層モデルを提供しています。オートメーションピラミッドは5つの階層に分けられ、製造業における各段階を以下のように区分しています。製造オペレーション管理はこのうちレベル3にあたります。

「レベル3に相当する業務を製造オペレーションマネジメント(Manufacturing Operations

(引用)ものづくりAPS推進機構:「製造オペレーションマネジメント入門~ISA-95 が製造業を変える!~」,第 2 章 業務機能の構造

Management:MOM)ドメインと呼び、レベル3を含むレベル2、レベル1までを合わせ

て、製造オペレーションコントロール(Manufacturing Operations and Control:MO&C)

ドメインと呼んで区別する場合もあります。」

製造オペレーション管理(MOM)が必要とされる背景と導入のハードルの問題

MOMを導入することで生産工程を自動化・効率化が期待できることは前述のとおりです。ひいては企業の価値向上、ビジネスの発展に大きなメリットをもたらすこともできます。

しかし、MOMの機能を最大限に引き出し効果的に用いる、つまり自動化と最適化を進めるには、MOMの前段階の階層で得られる製品設計データや部品表(BOM)、工程表(BOP)などのデータが、全てスムーズに連携されることが前提となります。そしてこのシームレスな連携にはデジタル化が必須です。

現実問題として、日本の多くの製造業の現場ではIT化、DXは名ばかりでなかなか進まない現状があります。これまでの慣れたやり方から変えるのが面倒だからと、効率の悪い手作業で続けている現場も少なくありません。熟練した技術者の技術は承継が難しく、高齢化も進んでいます。また高い技術があっても可視化できていないことも多く、普遍的にデータとして分析されていないため記録として残しにくいデメリットがあります。このような状況では専門知識や高い技能があっても、熟練者の退職や転職により企業に残らず失われます。

ほかにも、数十年前からの古い製造システム(現在のシステムやクラウド、ネットワークと互換性の無い機器。レガシーシステムともいう)が使われていることも問題です。古い既存システム内部はブラックボックス化していることも多く、修理対応できるIT人材の不足も課題となっています。いまだに作業の指示が紙の図面でなされていたり、部品表や工程表がExcelで作られていたり、在庫管理が手作業で行われていて在庫の動きも当然わからなかったりという問題が山積しています。このような状況では、MOMを導入したところでその効果は出ないおそれがあります。

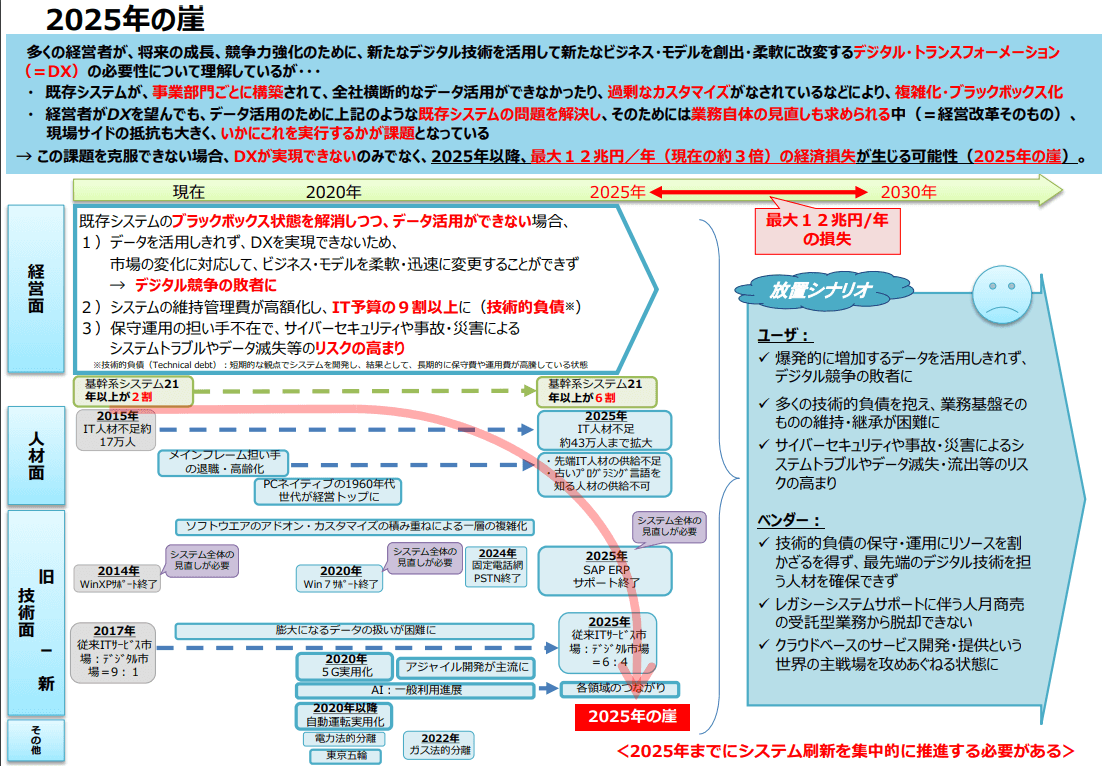

【図2】2025年の崖

これらの問題、製造業でデジタル化を進めることのハードルの高さには、他にもさまざまな原因があります。しかし経済産業省が懸念する「2025年の崖」問題にもあるように、できるだけ早くデジタル化、IT化を進め製造業における「技術」を分析し、製品の品質を均質にしたうえで製造プロセスの最適化を行わなければ、早晩日本の製造業は大きな損失を受け、世界の市場で沈んでしまうおそれがあります。品質の高さが高い評価を得ている日本の製造業の効率化のためにも、IT化とともに製造オペレーション管理システムを導入することが必要です。

(参考)経済産業省:製造基盤白書(ものづくり白書)5.人手不足・デジタル革新が進む中での品質管理の在り方

製造オペレーション管理(MOM)の9つのメリット

製造オペレーション管理には製造プロセス全体を最適化する目的があります。これにより企業は市場競争において優位性を獲得し、持続可能な成長を達成することができるため、多くの製造業企業がMOMを導入、または導入する方向で検討しています。ここではMOMを導入し活用することで得られるメリットを見ていきます。

生産効率の向上

生産プロセスがMOMの導入により無駄がなくなり、製造ラインの効率的な運用ができるため、生産効率が向上します。

リードタイムの短縮

適切な在庫管理や生産効率の向上、品質の維持、リソースの保全(人・モノ)により在庫過多や不足による生産の遅れや工程の戻りなどが発生しにくくなり、生産スケジューリング(工程)の最適化、作業効率の向上が叶います。ここから、生産サイクル(製造から出荷までのリードタイム)の短縮が可能になります。

柔軟性の高さと迅速な対応

製品の開発から市場投入までのリードタイムを短縮できるため、市場変化に迅速に対応できる柔軟性を得られ、ニーズの高い製品をトレンドに合わせたタイミングで市場投入できるようになります。また製品の変更や不具合にも迅速に対応できます。

品質の維持と向上

品質管理は製造オペレーション管理の重要な側面です。品質維持のためのプロセスを導入し、製品の品質を一貫して確保することが目的となります。品質管理機能により、品質基準を確実に守り、品質の一貫性を守りつつ、品質向上のための分析を行います。またリアルタイムな品質データの収集と分析により、早期の問題発見が可能です。

リアルタイムな生産データ収集と分析による改善

リアルタイムなデータ収集と分析により、生産プロセスの最新の状態を把握し、迅速な意思決定が可能です。これにはセンサーやIoTデバイスからのデータを活用し、生産ライン全体のパフォーマンスや問題点を素早く把握することができます。

在庫管理の最適化

需要予測や生産スケジュールとの連携により、在庫管理を最適化し、過剰在庫や欠品を回避します。無駄な在庫を抱えることがなくなるため、デッドストックがなくなり、負債や在庫ストックのための倉庫賃料などが削減されます。ひいてはキャッシュフローや収益性の向上が期待できます。

コスト削減

生産プロセスの最適化により、無駄な在庫や不必要な作業の削減などが行われ、コストの削減が実現されます。

生産プロセスの標準化・属人化からの脱却

製造オペレーション管理はデータ分析にもとづいた標準的な生産プロセスや手順を導入することにより、従業員への技術教育の難易度が下がります。品質の一貫性を向上させ、生産ライン全体を効果的に管理できます。また作業者の状況も可視化できるため、問題点を迅速に把握できます。一握りの技術者に頼る属人化を防ぎ品質を平均化するために役立ちます。

顧客満足度の向上

品質向上や納期までの期間の短縮、納品スケジュールの正確性、ニーズに即した製品提供は顧客満足度の向上にも繋がります。

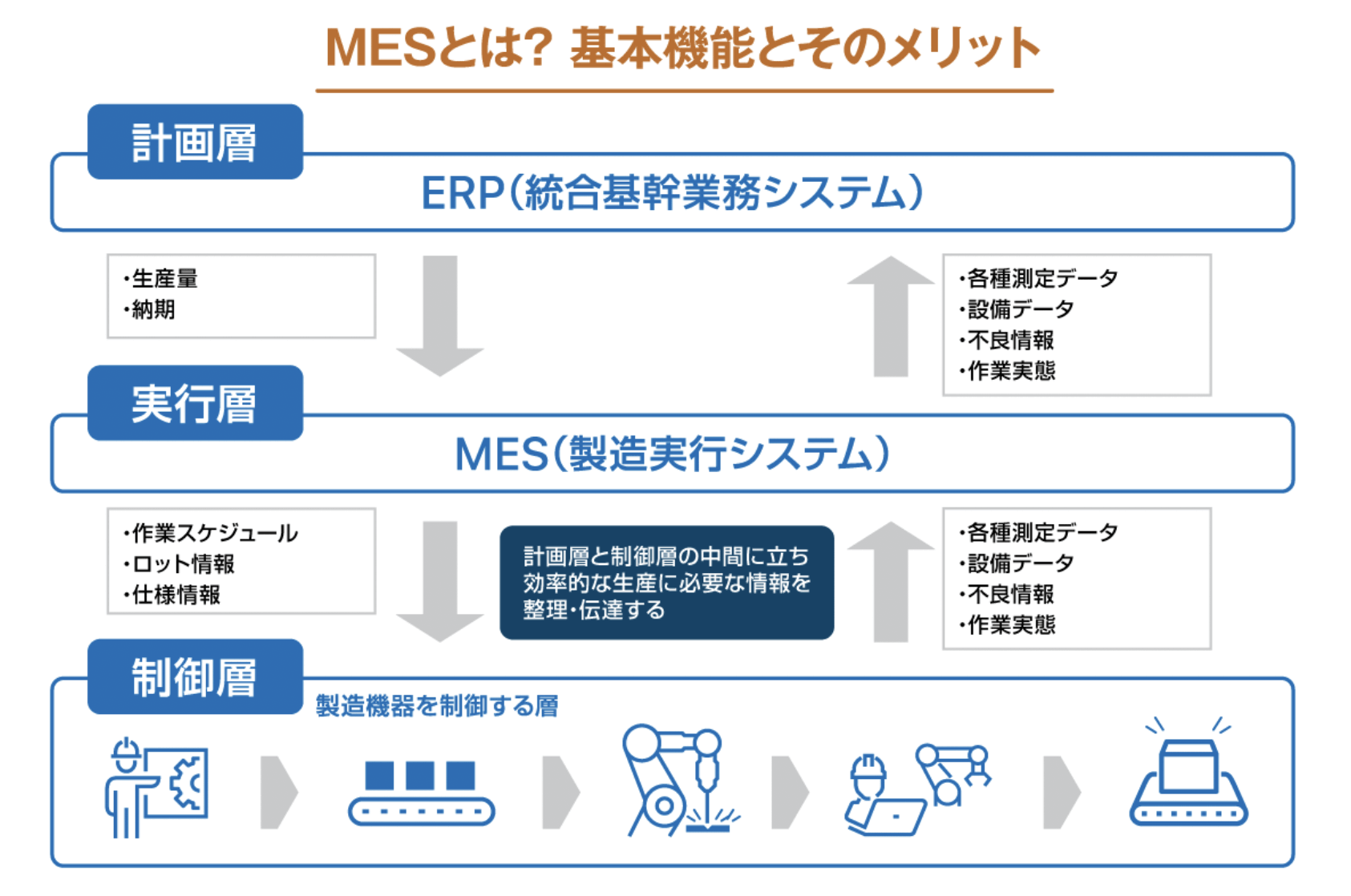

製造オペレーション管理(MOM)とMESとの違い

製造業においてMOMと比較されることが多いシステムにMES(製造実行システム)があります。両者の違いを解説します。

MESとは

MESとは”Manufacturing Execution System”の略称で、「製造実行システム」と表されます。

MESは「適切な在庫管理と工程管理のもと無駄なコストを削減し、ひいては生産効率と品質の向上を図る(QCD=品質・コスト・納期の継続的改善)」ことを目標にしています。製造現場の管理と可視化、製造指示、作業者の支援などを行うためのシステムや仕組みを指します。

またMESは各製造工程との連携を、さまざまなツールを用いて行い、複数の機能から必要に応じた機能を利用します。

MOMとMESの違い

製造オペレーション管理システム=MOMと、製造実行システム=MESは密接に関連していますが、いくつかの違いがあります。

役割と機能の違い

MOMはMESにQMS(Quality Management System:品質管理システム)の機能が含まれるものといえます。一方、MESは主に工程管理に特化しています。MESは製造プロセスの実行に焦点を当てたシステムのため、製造現場や在庫管理を行う倉庫などが対象です。現場作業を効率化するため、さまざまな機器の導入が進められています。

範囲の違い

MOMは広範な管理戦略を指し、生産計画から生産実行、品質管理、在庫管理、保全など、製造プロセス全体を総合的に統括します。一方、MESはMOMの機能の一部といえます。具体的には製造工程の実行に焦点を当てるものです。生産工程におけるデータ収集、工程管理、作業者の支援などが主な機能です。

分析対象となるデータの違い

MOMは生産計画や全体的な生産プロセスに関連するデータを含みます。MESは操作的なデータである、生産ラインの実行データ・作業者の進捗状況・機器の稼働状況などが主な対象です。

グローバル化とIT化の流れから、製造業は国内だけでなく国際的な競争力を必要としており、製造現場でも合理化が求められています。例えば市場ニーズにもとづく少量・多種類の製造などが挙げられるでしょう。MOMとともにMESの導入でリードタイムの短縮や工程全体の効率化を目指すことは、日本の製造業の課題といえます。

製造オペレーション管理(MOM)システムの主な機能

製造オペレーション管理システムは、上記の目的と業務範囲を達成するためにさまざまな機能を有しています。サプライヤーによっても異なるためここでは代表的な機能を紹介します。

| 機能 | ないよう |

| 生産工程に関する機能 | ・生産計画にもとづき、生産ラインの最適化を目的とする ・無駄な待ち時間の削減や生産効率の向上を実現 ・生産工程のモニタリングと制御 ・生産ラインや機器のスケジュール作成と管理、リアルタイムなスケジュールの調整 など |

| 品質管理に関する機能 | ・品質基準の設定と維持 ・品質検査の自動化 ・生産データの収集と分析 ・製品プロセス全体の品質管理を行い、品質を維持、向上させる ・生産ラインの異常の検知 ・製品の追跡機能、製品の生産~出荷までの流れを可視化 など |

| 在庫管理に関する機能 | ・リアルタイムの在庫監視 など |

| リソース管理と配分に関する機能 | ・資材や設備、人員のスキルに応じた適切な配置と活用 ・設備の稼働率の監視 ・機器のモニタリング、生産ラインや機器の動作状況の監視により機器の故障やメンテナンスの必要性を予測 など |

これらの機能にはいずれもデータ収集と分析は不可欠です。IoTデバイスやセンサーからのデータの取得、データのリアルタイムな分析と可視化、その他機器の動作状況のモニタリングや通信状況と連携状況の確認も行われます。また製品について収集されたデータを分析し、問題点の早期発見や改善策の洗い出しも可能です。

製造オペレーション管理(MOM)の導入におけるデメリットと対策

製造オペレーション管理システム(MOM)は製造現場に導入することが望まれるシステムですが、デメリットもあります。ここではMOMのデメリットと、それに対する対策について解説します。

データ収集などに手間がかかる

MOMの機能を最大限に活かす運用には、関連する工程のデータの収集や登録作業が不可欠です。特に、在庫管理のデータ入力にはバーコードのラベル貼りやスキャンの手間がかかります。人力でこれを行うと結局は無駄な作業時間が増えることになります。また同じ在庫でも部品についてはラベルが貼れないため一元管理できないデメリットもあります。問題解消のためにRFID(Radio Frequency Identification:無線周波数識別)の導入を検討するものの、コストがかかりすぎること、初期設定や運用が煩雑になることから難しいケースもあります。

現在、製品によってはRFIDよりも手軽に自動データ収集ができる製品やサービスも出ています。コスト、作業の効率化や自動化が自社に合っているか検討し導入を進めるとよいでしょう。

導入コストがかかる

MOMの導入には高い初期コストがかかることがあります。ハードウェア、ソフトウェアの購入と設置、また利用する従業員の研修などが必要になるためです。さらにMOMを扱えるIT人材の雇用や専門チームの構築も必要になることがあり、その場合は人件費などもかかります。

ただし、長い目で見た場合、生産効率の向上より初期投資は回収可能と考えられます。初期投資を抑えたい場合は、クラウドベースのMOMサービスの利用もできます。クラウドベースのMOMはオンプレミス(自社に構築と設置を行うもの)よりも初期コストが比較的抑えられる傾向があります。また必要な機能に絞って導入することも可能です。

導入に長い時間がかかることもある

これまで既存システムとアナログな手作業を併用していた製造業の現場で、急にすべてをデジタル化するとなった場合、古くからいる従業員が変化に馴染めず使いこなせないケースが出てきます。今更なぜやり方を変更しなければならないのか、なぜデータをいちいち入力しなければならないのかと反発が起こることもあるでしょう。

対策として、従業員には定期的に適切な研修や訓練を受けてもらうこと、専門家のアドバイスを受けるなどの方法があります。また最初から製造現場全体に適用させるのではなく小さな範囲から導入を開始し、徐々に従業員にデバイス操作や製造プロセスの変更に慣れてもらうことも大切です。

ITスキル・IT人材の不足

MOMは高度なシステムであり、その機能を十分に活用するにはITスキルの不足が課題となることがあります。MOMの専門知識や高いITスキルをもつ、サプライヤーなどと不具合などが起きたとき適切なやりとりができる人材が不可欠です。

また、MOMは適切なメンテナンスやアップデートが必要です。これが適切に行われないと、システムの効果が減少する可能性があります。これもIT人材が雇用できない、また雇用できても能力を発揮できる体制ができていないと難しくなります。

対策として外部ベンダーやメーカーに外注する手段もあります。ただし、コストが継続的にかかること、自社に合ったカスタマイズなどに柔軟に対応してもらえない可能性があるなど課題もあります。

機能の制約がかかる場合がある

MOMは汎用性の高いシステムを用いた柔軟性の高さがメリットですが、導入されたシステムが既存システムと互換性がないとその機能が制約されることがあります。

既存システムとの互換性を保つカスタマイズを行ってくれるメーカーもあるため、自社にあった製品を導入することが大切です。

なお、製造オペレーション管理システムのメリットとデメリットは、導入企業のニーズや状況によって異なります。導入を考える最は、十分な検討と計画が必要です。

まとめ

この記事では製造オペレーション管理(MOM)について、定義、機能、メリット、デメリットと対策について解説しました。日本の多くの製造業企業における課題をデジタルトランスフォーメーションによって解決するために、MOMは大きな役割を担うシステムです。世界との競争力を維持し持続可能な事業展開のためにもMOMの活用が望まれます。ただしMOMの機能を十分に活用するためには製造現場のIT化が必要となります。

MOMには多くのメリットがありますが、導入に際してはデメリットと捉えられる点もあります。デメリットが解消されるための対策方法についても検討し、自社に合った導入プロセスを経ることで、MOMを最大限に活用しビジネスの発展につなげることが可能になるでしょう。

(提供:Koto Online)