かつて日本の製造業は国際的にも高い競争力を持ち、その品質や技術力が評価されてきましたが、現在は労働力不足やデジタル化の遅れなどのさまざまな課題に直面し、競争優位性が失われつつあります。日本の成長のためにも製造業が再び発展することが求められています。今後の製造業の発展の鍵は、VUCA(変動性・不確実性・複雑性・曖昧性)の時代に対応できる「顧客志向」です。顧客がなぜそれを求めているのか、なぜそれが役に立つのか――WHYに応じたソリューションを提供することが、付加価値につながります。

PLMソリューション「Aras Innovator」は、オープンアーキテクチャで高いカスタマイズ性を強みとしています。日本でAras Innovatorを展開するアラスジャパン合同会社 社長の久次昌彦氏をお招きし、「エンジニアリングチェーン革新による製造業とDX」をテーマに、コアコンセプト・テクノロジー(CCT)代表取締役社長CEOの金子武史氏と、CCTのアドバイザーでもある東芝のデジタルイノベーションテクノロジーセンター チーフエバンジェリスト福本勲氏によるウェビナーを、2024年5月28日に開催しました。前編では、第1部の内容を再構成したダイジェストをお届けします。

20年以上の技術経験を有した日本におけるPLMの第一人者。Metaphase(現在のシーメンスPLM)の初代コンサルタントとして日本市場にPLMを紹介し、トヨタ自動車、コニカミノルタ、三菱、東芝、キヤノンを含む日本のリーディングカンパニーと協業。また、SAPにおいて日本におけるSAP PLM事業の創設に携わり、ビジネスソリューションの開発、戦略的マーケティングの推進、コンサルティング手法の確立に尽力。PLMコンサルティングのProgress Partners Consultingの創設者兼社長を経て現職。著書に、「ベンダーロックイン DX 時代のソフトウエア民主化革命」(ディスカヴァー・トゥエンティワン、2023年)、「図解でわかるPLMシステムの構築と導入」(日本実業出版社、2007年)がある。

アルファコンパス代表

1990年3月、早稲田大学大学院修士課程(機械工学)修了。1990年に東芝に入社後、製造業向けSCM、ERP、CRMなどのソリューション事業立ち上げやマーケティングに携わり、現在はインダストリアルIoT、デジタル事業の企画・マーケティング・エバンジェリスト活動などを担うとともに、オウンドメディア「DiGiTAL CONVENTiON」の編集長を務める。

2020年にアルファコンパスを設立し、企業のデジタル化やマーケティング、プロモーション支援などを行っている。

また、企業のデジタル化(DX)の支援と推進を行う株式会社コアコンセプト・テクノロジーのアドバイザーも務めている。主な著書に「デジタル・プラットフォーム解体新書」(共著:近代科学社)、「デジタルファースト・ソサエティ」(共著:日刊工業新聞社)、「製造業DX - EU/ドイツに学ぶ最新デジタル戦略」(近代科学社Digital)がある。主なWebコラム連載に、ビジネス+IT/SeizoTrendの「第4次産業革命のビジネス実務論」がある。その他Webコラムなどの執筆や講演など多数。

2000年、東京理科大学 理工学部 情報科学科卒業後、株式会社インクス入社。製造業向けのCAD/CAMシステムの開発、自社工場の立ち上げ、分散計算システムの開発等に従事。その後コンサルタントに転身し、製造業、金融、小売、流通、通販など20社を超える企業の業務改革を支援。

2010年、株式会社コアコンセプト・テクノロジー(CCT)に参画し、2015年に代表取締役社長CEOに就任。2021年、CCTは東証マザーズ市場(現、東証グロース市場)に上場。

現在主事業として、製造業・建設業・物流業向けDX実現支援 及び IT人材調達支援の2事業を展開。

目次

日本の製造業の課題と、PLMに期待される役割とは

福本氏(以下、敬称略) まずはアラスジャパンの久次社長に、業務内容についてお話しいただきたいと思います。

久次氏(以下、敬称略) 弊社はアメリカ・ボストンに本社を構えるPLM(Product Lifecycle Management)ベンダーです。グローバルにPLM製品のAras Innovatorという製品を展開しております。この製品は他社にない二つの大きな特徴を持っています。一つがオープンアーキテクチャであること。皆さんがご自由にシステムの内部を見ることができるような形で、PLM製品をご提供しています。

もう一つの特徴は、PLMシステムをサブスクリプション形式で提供していることです。お陰様で当社のオープンアーキテクチャとサブスクリプションのビジネスモデルがお客様に受け入れられ、自動車業界はもとより化学メーカーや建築業界などにも展開する、非常にユニークなPLM製品です。

福本 実は、私が所属する東芝グループのエンジニアリング領域の基幹システムとして、Aras Innovatorの採用を決定しております。東芝デジタルソリューションズとアラスコーポレーションがエンジニアリングの領域で販売パートナーの契約を締結しております。製造業向けのソリューションで、当社のMeisterというソリューションシリーズと連携していくことになると思います。続いて、コアコンセプト・テクノロジー(CCT)の金子社長からもお願いします。

金子氏(以下、敬称略) CCT代表の金子です。弊社は製造業を中心としたデジタル化の支援、とくに工場の自動化や、今回のテーマであるエンジニアリングチェーンのデジタル化などを手掛けてまいりました。お陰様でPLMも色々な会社様に展開しており、どういった点がお客様側の期待にとくに沿えているのかについて、お話しできればと思います。

福本 御社はミスミさんのmeviyも手掛けられていて、3Dのデータの扱いに非常に慣れている企業であるという認識を持っております。

金子 元々、CADを作っていたエンジニアやCAM、CAEを手掛けていたメンバーも多く、昔から3Dの扱いに長けている部分があると思います。

福本 それではまず、私から問題提起をしたいと思います。製造業のデジタル化とは、サプライチェーンの革新とエンジニアリングチェーンの革新の両方の側面があると思うのですが、日本ではサプライチェーン側の話は進んでいる一方、エンジニアリングチェーンを3Dでうまくつないでいくというあたりが、まだまだ十分ではないなという印象を持っていますがいかがでしょうか。

久次 PLMシステムには莫大な量のエンジニアリングの情報が蓄えられます。弊社の半導体業界のお客様の興味深い事例があるのでご紹介します。

半導体業界は、浮き沈みが激しい業界です。コロナ禍では半導体が非常に不足して特需となり、その後は中国との関係や中国経済の失速によって半導体不況が起きています。今は、AIの需要で若干盛り返していますが。こうした厳しい状況の中でも、当社のお客様では利益率を維持し、かつ売上を数倍にして、現在、積極的に買収戦略をかけておりますが、この原動力の一つに、Aras Innovatorを用いた情報基盤が貢献しております。

この会社様にはかつて、100を超えるレガシーシステムが存在しており、これを5分の1以下にしたいと考えて情報基盤としてPLMの導入を決断されました。従来のシステムを20%以下にするとなると、さまざまなシステムとの連携や、多様なデータを取り込む柔軟なアーキテクチャが求められ、このことが、弊社の製品を選ぶきっかけになりました。

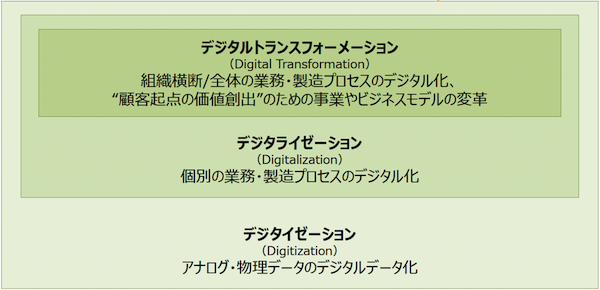

この会社では、情報基盤を作るのに合わせて、業務プロセスの変革も行ったことが今に生きていて、現在の半導体不況の中でも引き続き業績を向上させています。PLMシステムの導入はITを使ってプロセスの変革を進めていくという、DXにおけるデジタライゼーションになっており、PLMを非常に重要なポジションとしてご利用いただいております。

2Dも「噛んでいる」3Dデータをいかに連携させ、管理していくか

福本 Aras Innovatorがオープンアーキテクチャであるとのこと。では御社はソースコードも公開されているのですか。

久次 はい。ソースコードも公開していますし、データモデルも確認していただけます。

福本 素晴らしいですね。デジタルツインも含め、唯一の3Dデータで全体を管理しておこうとすると、色々な仕組みとのインターオペラビリティがとても大事になります。その実現のためには、オープン化という御社の考え方がとても大事になるのでしょう。

久次 そうですね。オープンにしておくことで、さまざまなシステムとインターフェースを取りやすくなります。よく、「自社の製品にすべて置き換えてください」というようなソフトウエアベンダーもありますが、現実問題として実現は非常に難しいと思います。既にあるシステムも、必用なものは残しておき、足りないところは補完していくというIT投資の考え方が必用です。こういった意味では、ブラックボックス化されていないソフトウエアはお客様にとって、とても扱いやすかったのではと思います。

金子 エンジニアリングチェーンとサプライチェーンの両方合わせてバリューチェーンと呼ばれますが、DXを手がけるなかで、これまではどうしてもサプライチェーンの変革を優先するような取り組みが多かったと思います。投資対効果が見えやすいからです。それゆえに表面的な業務フローにおいてはデジタルの活用が非常に進んでいるものの、PLMに当たるような3Dをベースにした設計開発をどう早回ししていくのかといったところに関しては、全くやっていないわけではないものの、相対的に見るとまだまだですね。

福本 そうですね。日本では製造現場の方が優秀なので、製造現場ですり合わせなどを行って当初の設計をより製造で高めている面があります。ただその製造現場での取り組み結果が設計側にフィードバックされないとか、途中で2Dを噛ませているために情報が2Dの部分までしかさかのぼれないといった事象も起きています。日本の製造現場の皆さんの高い能力を、もっと上流側にフロントローディングをして活かしていけばいいのではないかとも思います。

金子 エクセルをベースにしてコミュニケーションを取りながら進めているところはまだまだ多いですね。こうした点をどのような形でデータをつなぐのか、ユースケースをベースとしたシステム連携で実現していくかというのは、この先5年にわたって中心テーマになっていくのではないでしょうか。

Aras Innovatorによるオープンなデータ連携がもたらすエンジニアリングチェーン革新

福本 Aras Innovatorによるオープンなデータ連携は、どのような革新をもたらしていくのか、もう少し詳しく教えていただけますか。

久次 PLMは、エンジニアリングデータを一元管理するデータベースです。これを作っていくに際して、既存のシステムをすべて新しいものに置き換えていくということは現実問題としては不可能です。PLMだけでなくサプライチェーンやCRMからデータを取ってくる必要もあります。こうしたシステムを構築する場合、限られたシステム間の連携方法しか取れないと、システム構築が難しくなってきます。必要なデータが必要なところにないと結局、データが分散して行くわけです。

オープンで柔軟性があることにはもう一つメリットがありまして、柔軟なPLMシステムはITを使って業務革新を行うデジタライゼーションが進めやすいという事です。業務プロセスはものを作る上でどうしても変えることができません。ERPは会計基準といった法律に則ってシステムを使っていくため、ルールを教えたシステムに合わせる必要があります。これに対しPLMは、自分たちがものを作ってそれを納めるという、過去何十年の間に出来上がってきた営みに合わせてITを導入する必要があります。自分たちのモノづくりプロセスをITで支援するような構築の仕方をしていくことで、デジタライゼーションを実現する事ができます。

福本 なるほど。先ほど金子さんからもお話があったように、デジタルによる効率化は日本では特にサプライチェーン側で少しずつ進んでいるということでしたが、うまく導いてくれる存在が必要になってくるということですね。

久次 そうですね。私どもはアメリカの会社なのでグローバルでの導入事例も見ているのですが、実は日本企業がデジタライゼーションを上手にやっているという実感を持っています。私の独断と偏見が入るのですが、日本人はきめ細やかな対応ができます。たとえば電車が1分でも遅れたら運行している会社はお客様におわびしますが、欧米では遅延しようが運休しようが「仕方ないな」となって受け入れられてしまう面があります。

こうした文化の違いがシステムの導入にも表れていて、日本のエンドユーザーの要求は厳しいとよく言われますが、実は自分の仕事を効率的にするために、妥協しなくてもいいところは妥協していないだけなのですね。逆に、海外のユーザーさんは中途半端なシステムを導入されたとしても、「これくらいのバグがあっても仕方がないかな」と考えて使っていこうとします。

しかし欧米的なPLMの導入をした場合、結果として仕事のプロセスがつながらず、情報がうまく流れないのです。結果として、ITの抜け道ができると、仕事は楽なほうに流れてしまい新しいプロセスが定着しません。日本企業のPLMの導入の仕方を見ていると、自分が仕事をしやすいようにきっちりと要件を詰めて、できるだけIT部門やSIer、コンサルタントに伝えて実現しているので、結果として出来上がったPLMシステムは、自分の仕事がより効率的にできるようになっています。これが、日本のこれからの強みになるのではないかと私は考えています。

福本 3Dできちんと連携をしていけば、たとえばピンを一個増やしたコネクタを作りたいとか、従来品より1cm長い洋服を作りたいといった時に、既にある3D設計の寸法だけ変えて調整すればいいということになると思います。しかしどこかで情報が途切れてしまって、製造現場で手直ししたことが設計情報にフィードバックされていないと、作業をゼロからやり直さなければならないということが現場では結構あります。このあたりはいかがでしょうか。

久次 たとえば半導体業界は3Dと関係はないのですが、デジタルツインはきちんと存在します。もののデータを集めてデジタルツインとして把握し、シミュレーションやIoTから出てきたセンサーデータとのマッチングなどを通じて、品質改善につなげています。

したがって、3次元CADの延長線上にPLMのデジタライゼーションがあるのではなくて、紙ベースのアナログ情報をデジタル化したデジタイゼーションのデータの延長線上にPLMがあり、その先、つまりデジタイゼーションの先に、きちんとしたエンジニアリングのデジタルトランスフォーメーション(DX)が控えているという流れが最近、見えてきています。

PLMの中には大量のエンジニアリングデータが日々、蓄えられていきます。PLMで管理されている大量のデータを、AIを使っていかに見つけやすくするか、いかに探索をして自分の欲しいデータあるいは答えを見つけてくるのかが、エンジニアリングのDXです。AIは単なるロジックなので、それに食わせるための大量のデータをうまく蓄積していくために、皆さんが今PLMを構築し、デジタライゼーションを進めているのかなと感じています。

内製化の取り組みがもたらすエンジニアリングチェーン開発力の向上

福本 先ごろ、ハノーバーメッセ2024に行ってきました。今回の展示にはたとえば、過去の3Dの設計データを見ながら生成AIに自然言語でコネクタの設計変更要求を」伝えると、生成AIは設計案とともに、なぜそれを選んだかを説明してくれて、3D設計の見直しまでやってくれるものがありました。データがつながっているからこそできることなのでしょうね。

久次 おっしゃる通りです。3Dに限らず、データがなぜ、どういう理由でこの形状になったのか、その形状はどのような形でシミュレーションしたのか。実際に試験をした結果とデジタルのシミュレーションとの差分は何であるのかという情報がないと、設計の意図を追いかけることができないのですね。バラバラの部門で行われたそれぞれのデータがつながっているということが、重要ではないかなと思います。

福本 こうしたノウハウを持ちながら、お客様を導いてくれる方が間に入って、そして3Dデータを含めてエンジニアリングチェーンをつないでいくようなサジェスチョンをしてくれることも大事だということですね。金子さんはお客様を導く立場にいらっしゃいます。御社は、お客様のコア技術をどんどん内製化しながらエンジニアリングチェーンと、企業の革新をお手伝いしていると理解しております。内製化は、お客様の開発力や自社の開発力とどう結びついていくのでしょうか。

金子 福本さんがおっしゃるように、今まで色々な方が手分けをして作業が発生していたのが、それらをつなぐことによって、たとえば生成AIの技術を活用しながらある程度知的なところまで自動化されてきています。すると、「こういうことをやりたい」という要望が、お客様の中にどんどん出てくるのですね。それをどう具現化するかが、我々の力の見せ所です。

このような部分は、ある程度力のある方がブラックボックスで考えてしまいがちなのですが、皆で知恵を結集しながら組織として進めていくような活動が、DXだと思うのです。こういう場合に意識しているのは、付加価値のあるユースケースです。どのようなことができると業務として良いのかが目的のイシューであり、それを実現するために説明変数*であるデータや、それを使ってどういう操作をする機能が必要なのかを明らかにし、説明変数のデータと処理によってユースケースをどう実現するかという流れになるわけです。

*説明変数:何かの要因となっている変数のこと。

あえて言いますと、これまではアプリケーション機能の処理速度や、それが本当にできるかできないかで技術者の腕がどうしてもクローズアップされる時代だったと思います。しかしこれまでのシステムの進化や、AIのようにある程度高度なことをソフトウエアができるようになってきたことで、どちらかというとアプリケーションの機能の制約はハードルが下がってきています。

そこでは、ツールをうまく活用するためのデータとして何を使うのが良いのかといった点がより重要になりますが、そのデータがどこにあるのかとなった時に、膨大なローデータ(生データ)の海で闘うことになるのですね。でも実現したいのは、目的のユースケース。ここがまず議論のイシューであるべきです。ファシリテーターとして、ずらしてはいけない軸だと思っています。

福本 お客様に、HowばかりではなくてWhyを述べてもらわなければいけないということですよね。Whyを導き出すところが、経験値とノウハウなのでしょうね。

金子 おっしゃる通りです。結局やりたいのはこういうことですかねと、一つひとつ仮説を提示しながら、議論の目的を集約させていくようなリーディングですね。データが主役となる時代はもう始まっていると思うのですが、Aras Innovatorはオープン性とカスタマイズ性があり、できる範囲を非常に広く持てるというポテンシャルがありますね。

標準化がだいぶ進んでカスタムせずに標準のものを活用するという時代ですが、皆が同じものを使っていたら優劣を出せません。自社の競争源泉優位たるところはきちんとコアとして、固有のアルゴリズムを持つということは競争戦略上、必要だと思いますね。この点においても、Aras Innovatorのカスタム性は昔から定評があります。

日本のものづくりの「リープフロッグ」を期す

福本 データとAIの間を結び付けるところにソフトウエアエンジニアリングがあると思うのですが、この領域での共創は今後、どのような方向に進むとお考えですか。

金子 色々な考え方があるのですが、外せないのはやはりAI。ソフトウエア開発のやり方自体も変わってきます。ある程度ブラックボックスになってしまうのですが、中が解明できないと企業のガバナンスと沿わない面が出てきます。

したがって、AIが導き出した結果自体もある程度、後追いで解析できて説明可能にするのも、人間の技術だと思いますね。ソフトウエア自体の位置付けについての観点が、変わってくる部分があるのです。きちんと時代に適合させた技術力として研鑽しながら、お客様に「こういったことを狙いとした取り組みにしませんか」という、提案型で技術の活用を提示できるようにしていかなければいけないと思っています。当社は仮説を提示する知見などにおいて、付加価値を出せると思っています。

福本 本当に人は人でなければできない仕事に特化をしていくようになっていくということなのですね。「この関数の綴りは何か」については生成AIが教えてくれても、何のためにやるのかについては、人が突き詰めていかなければならないことですね。

最後に、お二人から視聴者の皆さんにメッセージをいただけますでしょうか。

久次 日本企業におけるAras Innovatorの導入に関わる中で、他国に先がけて上手にPLM導入をしてデジタライゼーションを達成している企業をたくさんみてきました。ぜひそれを皆さんも真似して、自社に合ったデジタライゼーションを実現していただきたいなと思います。

日本の製造業は、かつては製造立国であったにも関わらず、3次元化に乗り遅れたことで諸外国に後れを取るというような状況を経験しています。しかし、ITを使ってプロセスを改革することは日本人が非常に得意とすることです。日本の企業がリープフロッグ(新興国で新技術が一気に普及すること)をして、ITを使って再び他国に先駆けトップランナーになるチャンスが今、巡ってきているのではないかと考えています。ぜひ自社の強みを活かすITの導入を考えていただければと思います。

<モバイルバンキングでのリープフロッグのイメージ>

【日本】

現金取引→銀行間での取引→ATMでの取引→インターネットバンキングでの取引→モバイルバンキング

【新興国】

現金取引→→→→モバイルバンキング

金子 お客様自身がDXを自社で進めていく、DX自体を内製化の取り組みとしていくとことが、最終的にはとても重要だと当社は考えております。エンジニアリングチェーンの領域は、日本にとって内製化のDXを非常に進めやすい領域でもあると考えています。データは自社に溜まっていますし、それ自体をどう活用して業務を流していくかについては、日本人のきめ細やかな部分やこだわりと非常に相性がいいのです。

ただ同時に、日本人は個人に閉じてしまっているところが弱点だと思っております。付加価値の高い業務ユースケースを、一人が定めるのではなく組織として定めて、それを自社に蓄積しているデータを活用し、どういう形のデータのつながりを作ればそれが実現できるのか。これ自体がもう本当に、DXだと思うのですよ。

当社のようなベンダーはむしろ、そういった点をご支援するような形に、役割もシフトしていく時代が来るのではないかと考えています。溜まっているデータを活用して、「こういう風にデータをつなげたいから、高度な技術を使うにはどのような作り方がいいのか」というような形でベンダーを頼っていただけると、もっとスピーディーに進んでいくのではないかと思いますね。

福本 貴重なお話をありがとうございました。

【関連リンク】

アラスジャパン合同会社 https://www.aras.com/ja-jp/

株式会社東芝 https://www.global.toshiba/jp/top.html

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

(提供:Koto Online)