製造業の未来について発信していくYouTubeチャンネル「AMANO SCOPE」とコラボレーションし、DXに取り組む製造業の姿をより多角的にお伝えする本企画。今回は、食品トレーの製造大手であるエフピコをご紹介します。

同社は、約30年かけて自社独自のリサイクル方式を築き上げ、回収した使用済みトレーを再加工して原材料に加えています。スーパーマーケットの店頭に設置された回収ボックスを通じて工場に集める体制を「エフピコ方式のリサイクル」と呼び、消費者、スーパーマーケットなどの小売店、包材問屋にエフピコを加えた「4者一体」で成り立っているといいます。

製造業をリードする数多くの経営者らと対談してきたAMANO SCOPEの天野眞也氏が、関東一円の同社の生産とリサイクルを担っている関東八千代工場・関東リサイクル工場(茨城県八千代町)を訪問し、工場内見学や柊山巌常務・新矢恭三チーフマネージャーとの対談を行いました。

本記事ではその様子を、YouTubeチャンネルの動画でもお届けします。

目次

消費者と一体で進めるリサイクルは、1日でトレー200万枚分 障がいのある従業員がリサイクル工場の主力

エフピコは、埼玉県境に近い茨城県南西部にあります。約5万坪の広大な敷地内に、生産・物流・循環の3つの機能を担う関連工場を集積。「エフピコ方式のリサイクル」の中心となるのは製造工場と隣接する関東リサイクル工場で、この組み合わせが自社流通網の動脈と静脈をつなぐ「心臓部」を形成しています。

特例子会社であるエフピコダックス茨城選別工場の中村広太郎課長に、リサイクル工場の内部を案内していただきました。

リサイクル工場の中は、関東一円のスーパーから回収されてきた使用済みトレーを入れたビニール袋が、うずたかく積み上げられています。

天野氏(以下、敬称略) すごい量ですね。これでも1日分ぐらいなのですか。

中村氏(以下、敬称略) そうですね。1日で簡単に終わるぐらいの量です。

天野 これは関東で何店舗ぐらいから集まってきた量なのでしょうか。

中村 2,000店舗ぐらいありますね。きょうは金曜日ですのでこの程度ですが、休み明けなどはもっとたくさんあります。

入り口付近に、回収・運搬されてきたトレーが運び込まれます。その大きな「山」に続くように、ベルトコンベアーの選別ラインが4本設置され、両側に従業員が立ち並び忙しく手を動かしていました。

天野 作業している方には青い帽子の方と赤い帽子の方がいらっしゃいますが、どのような意味があるのでしょうか。

中村 青色の帽子を被っているのが障がいのある従業員です。ほとんどが知的障がい者です。長い人では13年、若い人で入社1年未満の者もいます。

天野 皆さん、ものすごくキビキビ働かれていますね。ここのラインで、選別をするのですね。

中村 はい。流れてきたトレーのうち、トレーとは違うものにリサイクルしている色付きのトレーをコンベアの前に投げています。ほかにも違った素材が混じっていることもありますが、選別のプロなのでしっかり分けていきます。

エフピコの障がい者雇用の歴史は長く、1986年から実施しています。グループの関連会社に、エフピコダックス(特例子会社 ※1)とエフピコ愛パック(就労継続支援A型事業所 ※2)があり、そこで働く障がいのある従業員は365人で、うち321人が知的障がいがある方です(いずれも2023年3月時点)。障がい者の法定雇用率は2.3%ですが、エフピコは12.5%(同)を達成しています。

厚生労働省のまとめでは、2023年の全国での障がい者の雇用率は2.33%で、雇用を義務付けられながら未達成の企業も半数近くに上るため、エフピコの雇用率の高さが際立っているのが分かります。我々が訪問した日は、近隣の特別支援学校の生徒たちも実習の一環でラインに入って作業をしていました。

厚生労働大臣の認定のもと、障がい者の雇用の促進や安定を図るために「事業主が障害者の雇用に特別の配慮をした子会社」のこと。従業員43.5人以上の企業は、障害者を1人以上雇用しなければならない。

※2

一般の企業・事業所での雇用が難しい障がい者のうち、適切な支援を受けて雇用契約などに基づき就労する人に対して、就労に必要な知識・能力向上のための訓練の機会を提供する事業所。

中村 選別したトレーは、粉砕した後に2度の洗浄を経てすすぎます。そして、脱水をした後にタンクに集めたものを熱で溶かして、ところてん状に押し出した後に細かくしたものが、ペレットになります。

天野 大きな袋にペレットがたくさん入っていますね。一袋の重さはどれくらいですか。

中村 500キロありますね。

天野 1日に作業する量は、どれくらいなのでしょうか。

中村 色付きのトレーも含めてだいたい8トンですので、トレーに換算するとおよそ200万枚です。

天野 回収されたトレーは食品に使われていたはずなのに、臭わないのがすごいですね。洗って回収に出してくれるのですね。

中村 はい。洗って回収ボックスに入れていただくように営業担当からお願いしていることもあり、消費者の方にもご協力いただいています。

世界初の「トレーtoトレー®」の秘訣は、生産のスピードと正確性

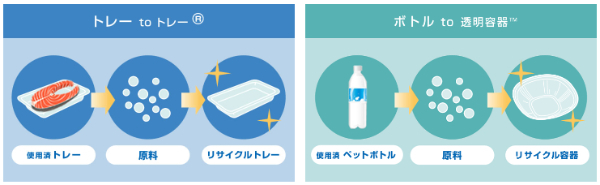

エフピコでは、回収した食品トレーを原料にして再びトレーにするリサイクル「トレーtoトレー®」を世界で初めて確立。同様に、ペットボトルを原料にして透明容器に生まれ変わらせるリサイクルを「ボトルto透明容器™」と呼んでいます。

リサイクル工場に続いて、再生原料を使用したPSPトレーの製造現場を谷本正和工場長に案内していただきました。

天野 エアシャワーを浴びて、ゴミやホコリをばっちり取って入ってまいりました。谷本工場長、よろしくお願いします。これが、食品容器になるPSPの原材料のシートですね。これは、三層構造になっているのですか。

谷本氏(以下、敬称略) はい。シートの両面にラミネート加工を施しています。

天野 なるほど。これが上のラミネートと、下のラミネートの真ん中に入るようになっているのですね。ラミネート加工を行うのは、汚れを付きにくくするためでしょうか。

谷本 はい。当社の自主基準として、リサイクル原料を使用したトレーは必ずバージンフィルムで表裏両面をラミネートしています。

これは「VRV構造」と呼ばれ、再生トレー(リサイクル=Recycle)の両面を新品(ヴァージン素材=Virgin)のラミネートフィルムで挟む三層構造を指しているそうです。

リサイクル工場で加工されたペレットはまず、シートメーカーへ納品され、PSPシートになります。工場でシートを押し出す際にガスを入れて樹脂内に気泡を作り、それが後の熟成期間に空気と置き換わります。この気泡を作ることでプラスチック使用料を減らし、軽くて厚みがあり、断熱性・弾力性に富んだ食品トレーが出来上がります。

工場内にある16ラインのうち、13ラインでPSPを製造しています。大きな反物状のロールが機械に組み込まれ、ラミネートや熱を加える発泡工程を経て、数十枚分のトレーの形になって機械から排出されていきます。

天野 次は成形ですね。ここで加熱をして、切り分けていくわけですね。すごいスピードですね。あっという間に切り分けられていきます。切り分けたときに出る端材も、再利用されるのですか。

谷本 そうですね。粉砕してペレットになります。

天野 誤差は、どのくらいでしょう。1ミリくらいでしょうか。

谷本 それ以下の0コンマ単位ですね。最近は、スーパーマーケットの惣菜もセントラルキッチン方式になっていて機械でパック詰めまですることが増えており、誤差が大きいようではパック詰めの機械でエラーを起こしてしまうのです。

天野 なるほど、すごいですね。検品の後は出荷ですね。トレーをまとめて袋に入れて、製品情報のラベルを貼っていますね。その先にある機械は何でしょうか。

谷本 金属検知機です。トレーに金属片などが挟まっていないかを確認します。

天野 食品工場さんのような検査工程があるのですね。色や柄のあるトレーは、ラミネートのところで模様も入っていますね。

谷本 はい、1回のプレス加工でトレー40個取れますが、自動化されている機械ですので、出来上がった製品に異常がないか、きちんと検査する必要があります。

天野 たくさんの種類があってそれぞれ段取りが少しずつ違っていて、生産計画通りに作りきらないといけないのですね。そこから食品工場などに旅立っていくわけですね。

エフピコの工場見学動画

本記事では、工場見学の一部をご紹介しています。実際の工場見学の様子は、天野氏がナビゲートする以下の動画よりご覧ください。

エフピコ方式のリサイクルは、日本各地のスーパーマーケットで見られます。スーパーマーケットの入り口などで、トレー回収ボックスを見かけたことがある人もいるかもしれません。この回収ボックスを通じて集められたトレーがリサイクル工場に運び込まれ、先述の過程を経てエコトレーの原料に姿を変えるのです。このエフピコ方式のリサイクルは、どのようにして確立されたのでしょうか。

ここからは、エフピコの生産本部副本部長東地区担当の柊山常務、サステナビリティ推進室コミュニケーション推進課の新矢チーフマネージャー、AMANO SCOPEの天野氏の3名による対談をお届けします。

1982年、福山パール紙工(現 エフピコ)入社。入社以降、現在まで製造関係を担当。入社当初は本社のある広島県福山市の工場に勤務し、その後は宮城県、茨城県、山形県等の各地区の工場勤務を経験し現在に至る。

1989年、エフピコ入社。営業、共配事業、営業本部、マーケティングの各部署を経て2013年より現職。現在は各リサイクル施設の見学対応と外部講師が主たる業務。

株式会社FAプロダクツ 顧問

1992年、キーエンスに新卒入社。工場の自動化に関わるセンサやカメラの提案に従事し、グループ責任者、営業所長を経て社長直轄の海外営業・重点顧客プロジェクトの初代リーダーに抜擢。売上数百億円から二千億円の企業へと成長するまでの期間、営業として第一線でけん引する。キーエンスで築き上げた自動車・食品・半導体などのあらゆる業界の生産現場を見てきた経験と、顧客と共に海外を含む新工場プロジェクトを成功に導いてきた実績を基に、2010年に起業。

トレーの回収拠点は6店舗から10,600店舗へ 黎明期は営業担当が爪楊枝を持って店頭に

天野 まずは、お二人のご経歴やご担当されている業務などついて、簡単にお聞かせいただけますか。

柊山氏(以下、敬称略) 製造現場で工場の管理を長らくやっています。製品開発も含め、どうやったらうまく流れていく製品を作れるかという観点で、日々業務に携わっています。

新矢氏(以下、敬称略) サステナビリティ推進室のコミュニケーション推進課というところでチーフマネージャーをしています。全国に9ヵ所あるリサイクル工場の一般の方向けの見学対応がおもな業務です。

天野 リサイクルはどのような経緯で始まったのでしょうか。

柊山 創業者の小松がアメリカのマクドナルドで不買運動が起きているのを見聞きして、「日本でもやらないとまずいことになる」と考えたことがきっかけとなり、1992年に始まりました。最初は、本社のある広島県福山市と大阪市の6店舗からでした。

天野 世界初の「トレーtoトレー®」のリサイクルと伺っています。回収したトレーが、とてもきれいですよね。

柊山 そうですね。とてもきれいです。始まった頃は違いましたけれど(笑)。

天野 始まった頃はどうだったのですか。

新矢 当時、私は入社2年目でした。会社から「トレーをお客様から回収させてもらえ」との指示があってお客様の店先に回収ボックスを置かせてもらいましたが、様子を見にいくとゴミしか入っていないという状態から始まりました。

溶かして再利用するには汚れていてはできません。ポリスチレン以外の容器も混じっていましたので、爪楊枝を持って回収ボックスの横に立ち、「爪楊枝が刺さるものだけ回収ボックスに入れてください」とお願いしました。

柊山 爪楊枝を刺すのは、発泡かそうでないかが分かりやすいからです。

新矢 消費者の方に分かっていただかないと始まらないので、爪楊枝が刺さって「パリッと割れる」を合言葉にして、各スーパーマーケットさんの窓口にお願いをして回りました。ただ、店頭だとゴミ箱状態になるので、当面の間は、私の担当先ではサービスカウンターの横に置いてもらいました。そこなら目が行き届きやすいからです。

天野 確かにそうですね。それが6店舗から始まって、今では……

新矢 今は10,600店舗になりました。

天野 そこに毎日、お客様がトレーをきれいに洗って届けてくれているということですね。でも、インセンティブがあるわけではないですから、本当に意識が高いのですね。

柊山 そうですね。しっかり理解していただいて、広がってきています。非常に真面目な国民性なのかなとおもいます。私の家でもやっていますよ、専門家なので(笑)。リサイクル工場で見ていただいたように、100%は無理なのです。でも、きれいに残渣を洗っていただいているので、臭いがしないというだけでも非常に大きいことだと思っています。

天野 全然臭いがないのでびっくりしました。本当にきれいな状態で入れていただいているのが、大半ですよね。

柊山 もう非常に助かりますし、原料に戻すときに非常に有効なのです。もちろん洗浄工程もありますが、スタート時点できれいだったら、とても効率はいいですね。従業員の労働環境にも影響しますから。

顧客の売上に直結する食品トレー 工場は「動脈」「静脈」の集約と欠品ゼロの拠点

天野 本工場は、御社内でどのような位置付けになるのでしょうか。

柊山 第1消費地である関東への安定供給を果たしています。ここ八千代にある工場と、少し離れたところにある関東下館工場(茨城県筑西市)と筑西工場(同)とで、ほぼすべての製品を生産供給しています。

天野 相当な数だと思うのですが、何種類ぐらいあるのですか。

柊山 1万数千種類ですね。そのための金型や設備も備えています。

天野 新矢さんが営業担当の頃は、生産と連動する需要予測などはされていたのでしょうか。

新矢 残念ながら私が営業をしていた頃はまだそういう仕組みがなかったので、自分たちで予測を立てて生産計画に回していました。今はコンピューターによる生産計画をもとに、各営業担当がお客様からの需要予測をいただいて落とし込んでいくやり方になっています。

柊山 例えば、気温が1℃上がるだけでコンビニエンスストアでは辛い麺類の売り上げが増えます。それだけで、担当エリア内で必要になる容器の数は万単位で変わってきます。

新矢 そのような中で欠品が出ないようにしなければならないのです。当社は安定供給を目指し、現在ではほぼ欠品なしを3年間続けております。

天野 お客様の売上に直結するので、責任重大ですね。あれだけの数の食品トレーを生産しリサイクルできるのは、素晴らしいことですね。

柊山 最も大事なポイントは、消費者の方がスーパーマーケットにトレーを持ち込んで、包材問屋さんの帰り便や当社の配送便で持ち帰れることです。

天野 なるほど。製品を納品した便で、回収トレーを持ち帰ってくるわけですね。すごいエコシステムができているのですね。

柊山 関東八千代エリアも物流拠点になっているのは、そういう理由です。離れているとわざわざ移動しないといけないですし、軽いのにかさ張りますから、遠く離れた場所まで持っていく理由はないのです。

天野 仕組みにまですごいノウハウが集約されているのですね。

柊山 ノウハウと言えば、リサイクル原料で作ったトレーもバージン原料で作ったトレー同等の強度を持つように工夫しています。

天野 そういうこともあるのですね。工場を見学してとても感動しました。一般の方も受け入れているのでしょうか。

柊山 はい。消費者の皆さんがきれいにトレーを洗って回収してくれることで、エフピコ方式は成り立っています。「トレーtoトレー®」の現場を知っていただきたいので、工場見学も積極的に受け入れています。

新矢 リサイクル工場の見学者数は昨年、累計50万人に達しました。これからも、たくさんの方に見にきていただきたいですね。

天野 本当にその通りですね。貴重なお話をありがとうございました。

エフピコの対談動画

https://www.youtube.com/c/AMANOSCOPE

【関連リンク】

株式会社エフピコ https://www.fpco.jp/

AMANO SCOPE(YouTubeチャンネル) https://www.youtube.com/@AMANOSCOPE

(提供:Koto Online)