実際に炒めた冷凍チャーハンや、冷凍の冷やし中華など、私たちの生活に身近な冷凍食品や加工食品の世界で数々の革新的な商品を生み出してきた、株式会社ニチレイフーズ。スマートファクトリーの実現に向けて、さらなる進化を目指しています。

「ものづくりDXのプロが聞く」は、コアコンセプト・テクノロジー(CCT)CTOでKoto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューするシリーズです。今回は、ニチレイフーズのエンジニア組織や開発体制、スマートファクトリー構想などについて、同社の生産統括部技術戦略部・装置開発グループリーダーの塚本真也氏にお話を伺いました。

2002年、株式会社ニチレイに入社し、食品工場でのエンジニアリング業務全般を担当。2006年からは株式会社ニチレイフーズにて、品質保証に関わる技術開発業務やタイの新会社・新工場の立ち上げプロジェクトに従事。2021年より現職。

2002年、明治大学大学院 理工学研究科修了後、株式会社インクス入社。2009年にコアコンセプト・テクノロジーの設立メンバーとして参画し、3D CAD/CAM/CAEシステム開発、IoT/AIプラットフォーム「Orizuru」の企画・開発などDXに関する幅広い開発業務を牽引。2015年に取締役CTOに就任後は、ものづくり系ITエンジニアとして先端システムの企画/開発に従事しながら、データでマーケティング&営業活動する組織/環境構築を推進。

目次

食品メーカーとして異例のエンジニア体制、装置も自前で開発

田口氏(以下、敬称略) ニチレイフーズ様は読者の皆さんにも大変馴染みが深いと思いますが、改めて、御社の事業内容について教えてください。

塚本氏(以下、敬称略) 旧帝国水産統制が再出発して1945年に設立された、日本冷蔵株式会社が前身となります。1985年にカタカナのニチレイとなり、2005年の分社化を経て、現在、ニチレイフーズとして加工食品事業を行っています。

主に取り扱っているのは米飯類やチキンをはじめとした冷凍食品や、カレーなどのレトルト食品を生産しています。皆さんに目にしていただくことが多いのは、スーパーで販売している家庭用の冷凍食品などですね。その他にも、コンビニエンスストア様や学校給食などで活用いただく業務用商品も手がけています。

北海道から九州まで、全国に15の自営工場があり、2023年4月に稼働を始めた福岡県宗像市にあるキューレイ第3工場が、現在一番新しい工場です。

田口 塚本様のご経歴についても、お聞かせいただけますか。

塚本 私は2002年の入社以来、一貫してエンジニアリング畑で仕事をしてきました。入社後すぐに食品工場に配属され工場の業務改善に携わったり、当時のグループ会社に出向し、24時間365日稼働する特殊な工場で通常と異なる作り方を学んだりしました。最初に工場に配属されるのは、まず現場のものづくりを学ぶという当社の特徴でもありますね。また、海外に新会社を設立して工場を作るプロジェクトに参画し、ゼロから立ち上げる経験なども積んできました。

技術戦略部に配属後、担当していたのは、品質保証に関わる分野の技術開発です。例えば工場では、最後の工程としてX線検査や金属検査などを行います。当時は製品を流して通過すればOKという作りで、検査を通ったものはそのまま流していたのですが、検査した製品全てのデータを取得してひとつ一つ紐付けしていく方式に変更したんです。冷凍食品のパッケージを見ていただくと、賞味期限の下に時間が書いてありますが、それは製造時間が全て記載されているんですね。

今ではそれがスタンダードになっていますが、20年ほど前はまだそうした機能がある検査機器はありませんでした。そのため、検査機器のメーカーさんと「塚本さん、NGデータだけでなく、全部のデータを取るんですか?」なんて言われながらやりとりして、全てのデータを集約できるシステムを作り上げていきました。DXの走りみたいな取り組みですね。

田口 御社のエンジニア組織としては、どのような体制になっているのでしょうか。

塚本 ほかの食品メーカーさんと比べると、当社のエンジニア組織は多くの部隊があります。私が所属している、例えばチャーハンを炒める新しい機械などを開発する装置開発グループや、システムの内製などDXやAI活用を担当する生産革新グループなどは特徴的なグループです。

食品メーカーの場合、生産工場にある技術グループや本社のエンジニアグループがあり、そこで工場や生産ラインといった設計全般を担当するのが一般的です。装置開発やDX推進のエンジニアグループが個別にあるのは、珍しいのではないでしょうか。

田口 装置やシステムというのは、どのぐらいまで内製しているのでしょうか。

塚本 プログラムを作るところに関しては自分たちでやっています。設計も詳細のところは外部にお任せしますが、イメージなどは内部で作っていますね。今後はCADなども自社で取り組もうとしていて、今までよりもさらに自分たちで、という方向で進んでいますね。

全て外部のシステム会社にお願いしていた時期も過去にはあったのですが、なかなかうまくいかなかったんです。仕様を伝えるのが難しいですし、出てきたものが全然違ったり、使い始めると不具合があったりして、何度も直してもらうことで余計なお金も時間もかかってしまいます。その経験から、2005年ごろから自分たちでやっていこうという方向に舵を切りました。

田口 そんなに以前から自社で取り組んでいるというのは驚きですね。伺った体制についても、確かに一般的な食品メーカーさんのエンジニア組織とは層の厚さの違いを感じます。それだけ時間をかけて構築してきたものがあるんですね。

塚本 他社さんからお声がけをいただいて情報共有する機会もあるのですが、「どんなふうに自社でやっているのですか」と聞かれてお話すると、やはり驚かれることが多いですね。20年ぐらい前から取り組んで人材教育もしていて、「プログラマーが各工場にいます」とお伝えすると、全然違いますとよく言われます。いわゆるエンジニアリング会社が自社の中に一つあるようなもので、ここは当社のメリット、強みだなと感じます。

三層からなるスマートファクトリー構想 新工場ではチャーハンの焦げをロボットが除去

田口 先ほど少しお話にでた福岡県の新工場は、「スマートファクトリー」というコンセプトを掲げていると伺っています。具体的な工場の中身について、教えてください。

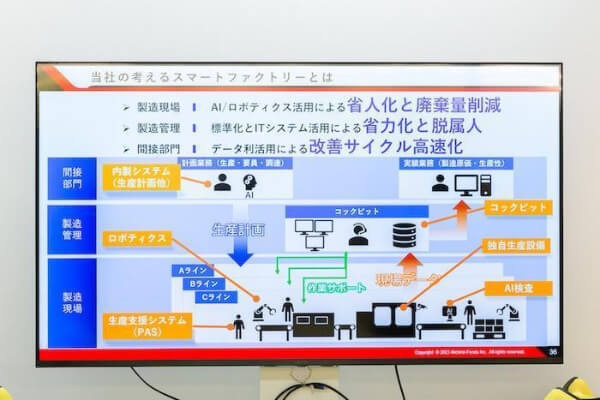

塚本 私たちニチレイフーズの考えるスマートファクトリーは、3つの層からなりたっています。

最初の層としてあるのが製造現場です。その製造現場から吸い上げたいろいろなデータが、2つ目の層である製造管理・コックピットに集約されていきます。そして、3つ目の層となる間接部門が、そのデータを使って、生産や人員、原料調達といった計画を作るイメージです。データの取得、生産管理、現場へのサポートといったように、この3つの層がぐるぐると回って、省人化や省力化、食品廃棄の削減などを実現していくのが一つの理想の形ですね。

この構想全体としてはまだ道半ばなのですが、例えば生産支援システムやAIやロボティクスの導入などは一部先行して始めています。

田口 具体的に、実用化が始まっている例としては、どのようなものがあるのでしょうか。

塚本 福岡の新工場では、例えばカメラ映像からAIが検知して、チャーハンの焦げをロボットで取り除くという技術が導入されています。

これは、もともと鶏肉の下処理で開発した技術を応用しているんです。原材料となる鶏肉には、血合いや打ち身などがあります。食べても問題はないのですが、お客様から加熱できていないのではと心配する声をいただくことがあるため、できる限り取り除いています。

以前は全て人手でやっていたのですが、その作業を「目で見る・取り除く箇所を判断する・包丁で切る」という形に3分割して、それぞれの要素を自動化できる装置を開発しました。見るところにカメラ、判断するところにAI、取り除くところにロボットを使って、およそ半分の省力化、作業負担の軽減につながっています。また、ロボットが取り除くことで、無駄な部分を切り取ることがなくなり、この部分のフードロスも約7割削減することができました。鶏肉で実現したこの技術を横展開して、新しい工場ではチャーハンの焦げ取りに応用しています。

田口 実際の開発には、どれくらいの期間がかかっているのでしょうか。

塚本 提案から実際に導入されるまで、大体3、4年かかっています。開発そのものももちろん時間が必要ですが、説明して社内の理解を得るというところもいろいろと苦労をしましたね。

まだイメージの段階のときに、こういうものを作りたいと社内でプレゼンテーションしたのですが、最初は「そんなこと、本当にできるのか」と言われるところからスタートするんです。

例えばかつて開発した、ブラックライトを鶏肉の皮目に当てて、羽が残っているところだけ光って見えるという技術があるのですが、これの応用で鶏肉をカメラ撮影して、除去したい部分を光らせて検知できますというように、開発できたところを毎年少しずつ説明していきました。

そして、最初のプレゼンテーションから3年ぐらい経ったころに、実際にロボットが動いて除去できます、ここまで開発できましたという段階にきて、それでは実際に工場に入れてみよう、となるんです。

チャレンジできる環境の背景に、行動指針「ハミダス」

田口 「そんなこと本当にできるのか」という段階で、そのための予算が取れて、開発する環境があるというのがすごいですね。全てのものにフラットに予算をつけるわけにはいかないでしょうから、何らかの判断がそこにあるのだと思いますが、最初の段階で、そこを乗り越えることができるのはなぜなのでしょうか。

塚本 これまでの実績というのはもちろんあると思います。結果を出して成果を積み上げていると社内で評価されているというのが一つあるのかもしれません。

また、会社として、常に新しい課題解決に取り組んでいくという風土もあります。社内はもちろん、社会的な課題は常にあるので、ものづくりをする上で、最先端の技術を取り入れながら、その解決を目指す必要があります。そのため、私たちの部署としても「こんな課題解決をやります」という案を複数提案するようにしています。

その中には成功するものもあれば当然失敗するものもありますが、そもそもやらなくていいと言われない、解決が必要とされるものを提案することが必要です。そして失敗も含めながらですが、一定の成果を出し続ける中で、やらせてもらえる環境になっているのかなと思います。あまりに先走りすぎて、「今やることはそれですか」と怒られることもたまにありますけどね(笑)。

田口 ある意味チャレンジだと思うのですが、そうしたチャレンジを許容する文化というか、社内の風土みたいなものがあるのでしょうか。

塚本 2011年に、当時の社長が打ち出した「ハミダス」という行動指針があります。「はみ出す」という日本語をもじってカタカナにしたもので、もともとは組織改革の一つとして、部署を超えていろいろな仕事に取り組もうというものでした。その理念が社内に浸透して、今では環境保全の取り組みなど、いろいろなところに広がって、みんながハミダス精神に基づいて自主的な活動をしています。

例えば、新しい取り組みをするときに上司を通さず他部署に声掛けをするといろいろとハレーションが起きるという他社の事例を耳にすることがあるのですが、当社では上記の風土もあり、気にする人が少なく、他部署との連携もしやすい組織だと思います。

この「ハミダス」という行動指針が、新しいものにチャレンジしやすい環境につながっているのかもしれないですね。

人が判断する「おいしさ」、味覚審査員制度とは

田口 もう一点お伺いしたいのは、「味」の観点です。御社にとって、おいしさは品質に直結する大事な点だと思いますが、いろいろな装置を開発し自動化などで工程が変わることで、品質に対してはどのように担保しているのでしょうか。

塚本 例えば、既にある商品の製造を自動化に切り替える際は、同じ品質であることをしっかり確認してから導入しています。

基本的には営業担当が最終決定をするのですが、当社には「味覚審査員」という社内制度があり、味の評価はその資格を持った社内の人間が行っています。もちろん機械的に味を測ることもある程度は可能ですが、人間は視覚や匂い、それこそ過去の記憶や体調など、いろいろなものの影響を受けておいしさを感じています。そのため、主観を持った人の舌でもしっかりと評価をするという意味を込めて、こうした制度を取り入れています。

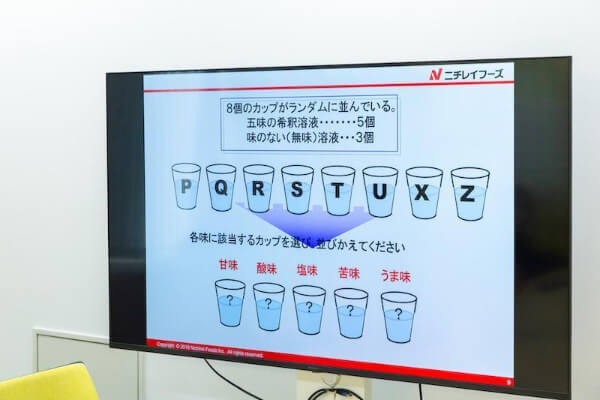

味覚審査員になるためには試験に合格する必要があり、例えば、6割の人が判断できるレベルで5つの味つけ(甘味・塩味・酸味・苦味・うま味)をした水とダミーの真水3個の中から、甘味はどれか、苦味はどれかを当てる五味検査や、塩味など苦味以外の4味の濃淡を見極める濃度差の検査があります。最終的に塩味だと0.03%の違いまで見極めないと合格できない試験です。新入社員にもやってもらうのですが、ほぼ全員合格できないですね。

また、一度合格しても、5年後にもう一度試験を受けないと資格を更新できません。商品のリニューアルや新商品の開発、他社との比較なども含め、社内でこの資格を持った味覚がわかる人が判断に携わる仕組みになっています。まだまだ先の話ですが、官能評価のデータ化といった取り組みもできれば面白いかなと考えております。

自前の装置開発部隊という強みを生かし、具体的な将来像を描く

田口 改めて、ご担当の領域に関する今後の戦略や展望について、お聞かせいただけますか。

塚本 まずは、先ほどお伝えしたスマートファクトリーの3つの層をいかに実現していくか、ここが重要だと思っています。一部は実装が始まっていますが、全体としてはまだまだなので、これを着実に進めていきたいですね。

現在は、生産現場のデータを集めるステップまでは進んでいて、おそらくどこの食品メーカーさんも、そのデータをどうやって分析して活用するかというステップに取り組んでいる段階だと思います。それができると、さらに自動化、自立化という流れが、皆さんが思い描いているステップなのではないでしょうか。

田口 鶏肉の一部を除去するAIの活用事例の中で、見て、判断して、アクションするという一連の流れを先ほど伺いましたが、あのやり方が自動化の基本だろうと思います。一方で、最後のアクションについては簡単ではありません。そもそも、どうやってアクションするのか、どこまで自動化できるのか、その具体的な形がある程度見定まっていないと、何のデータを見るのか、どう分析するのかも、本来想像できない領域でしょう。アウトプットが見えない中だと、ただデータを集めるという形になってしまいかねません。

その点でいくと、御社のように装置開発の部隊を自前で持っているというのは、ものすごい強みだと思います。

塚本 確かにそうですね。社内で提案する際も、開発した結果何が実現できるのか、今と何が変わるのかをしっかりと描けるように意識しています。本来は全ての工程でそれを実現したいのですが、おっしゃる通り、まだアクションの段階で難しい工程もあるので、例えば先ほどのロボットによる自動化など、ピンポイントでできることを先に実現している段階です。そうすることで、我々が目指しているのはこういうことですよという具体例を示すことができますし、これを広げて進めていきましょうという大きい流れを作ることができます。

田口 最後に、読者の皆様にメッセージをお願いできますか。

塚本 社内のいろいろな部署だけではなく、食品メーカー、機械メーカー、サプライヤーなど社外の皆さんと協力しながら、いいものを作って進歩していきたいと思っています。また、特に技術系、工学系の学生の皆さんにも、働く場の一つとして、ニチレイフーズを考えていただけるとうれしいです。

エンジニアを目指す方の就職先として、一般的には食品業界はあまり候補に挙がらないと思うのですが、当社の場合はさまざまな部隊があり、エンジニアとして多彩な経験をすることができます。もし興味を持っていただけたら、ぜひ、一緒に働きたいですね。

多くの皆さんと力を合わせて、当社のコンセプトである「くらしに笑顔を」の実現に向け、これからもおいしく安心安全な食品を世の中に届けていきたいと思っています。

【関連リンク】

株式会社ニチレイフーズ https://www.nichireifoods.co.jp/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

(提供:Koto Online)