国際競争の激化や少子高齢化に伴う人材不足、日進月歩のデジタル技術の進歩により、製造業における業務効率化の必要性はこれまで以上に高まっています。

中小規模の製造業では、この問題が特に顕著で、DXによる業務効率化は不可避であるといえるでしょう。

今回は独立行政法人中小企業基盤整備機構の九州本部にて、中小企業アドバイザーとして中小企業支援を行っている専門家のお二人に、中小製造業におけるDXの現在地点を伺いました。

九州は日本を代表するメーカーの製造拠点・サプライヤーが多く、カーアイランド、シリコンアイランドなどとも呼ばれています。いま、中小の製造企業はどのようにDXと向き合っているのか、またどのような支援が期待できるのでしょうか。

デバイスの商品開発、生産技術、製造を担当。2020年より中小機構九州本部の中小企業アドバイザーとして、生産性、品質、原価改善をベースにおいた中小企業支援に従事。

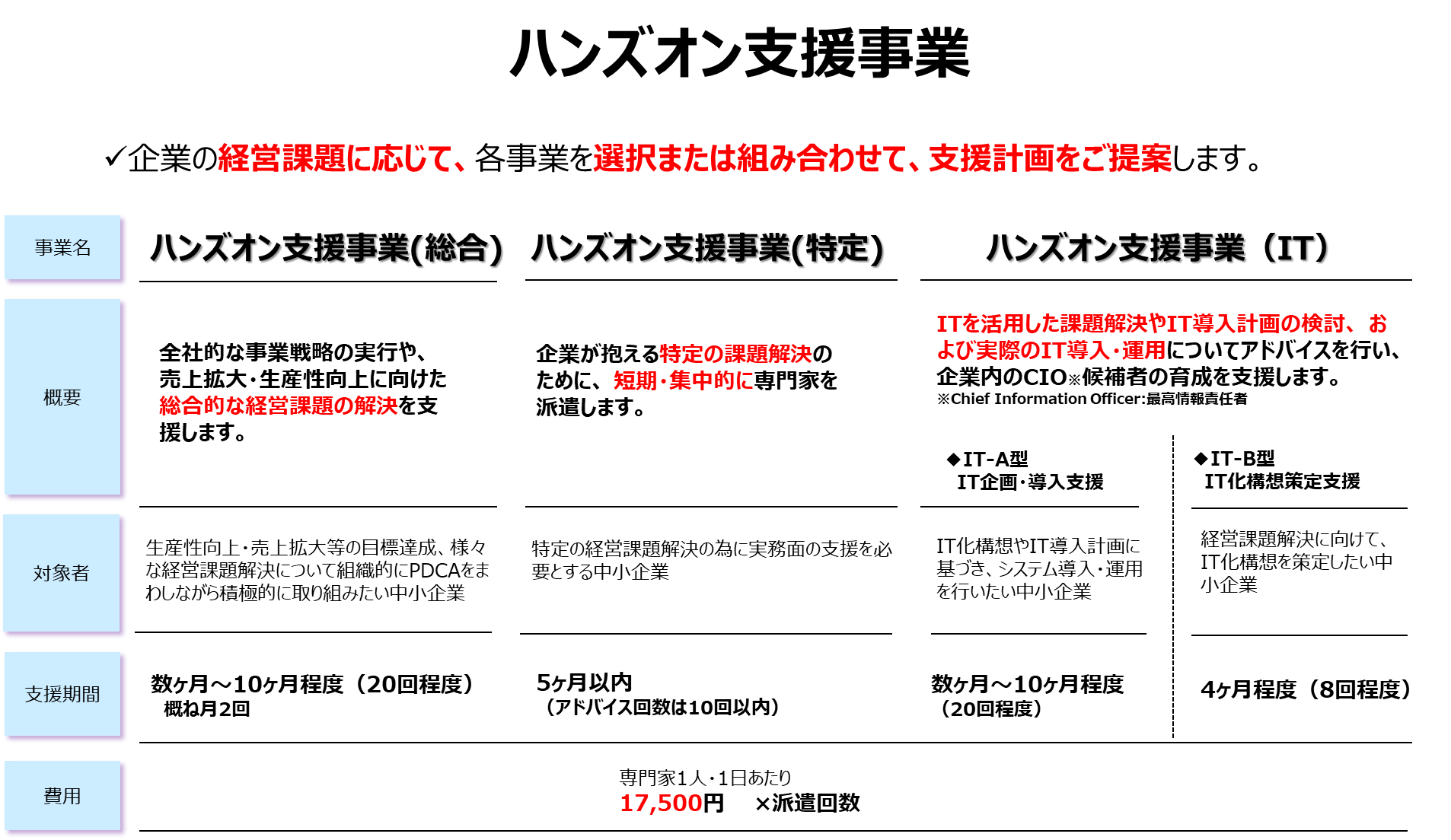

ーー三戸様は中小企業に向けたハンズオン支援事業の実務を統括されているかと思います。まずはこのハンズオン支援事業について、概要を伺えますか。

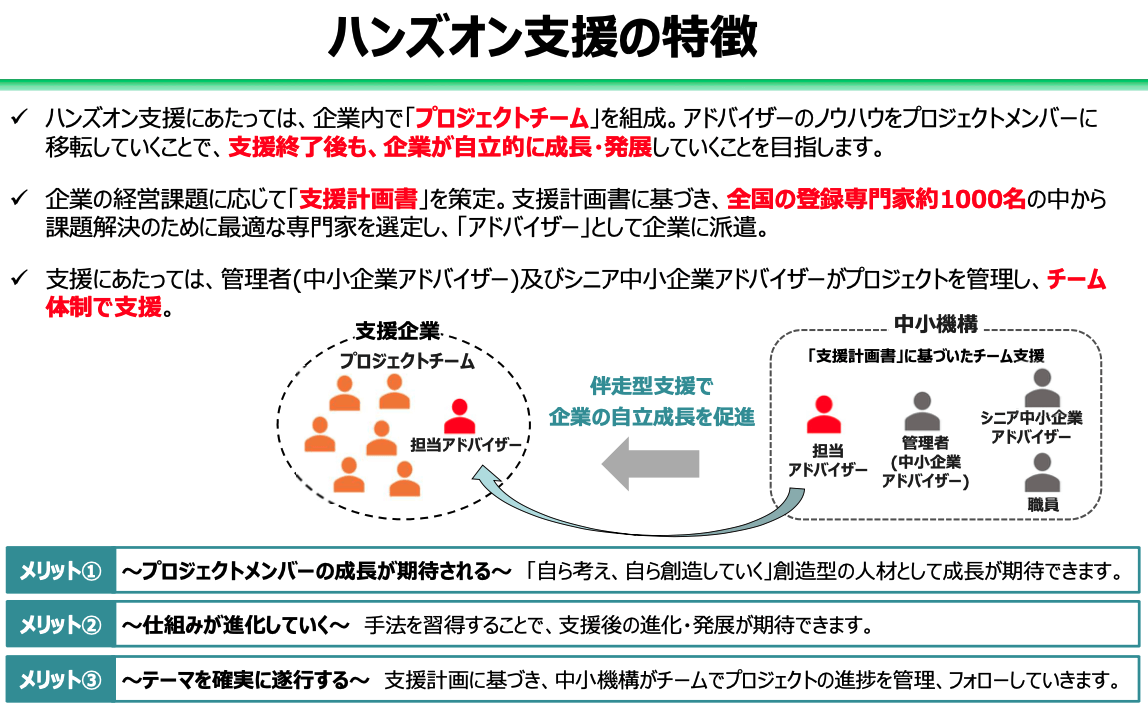

三戸:ハンズオン支援事業は、中小企業のさまざまな経営課題を解決するために、専門家を一定期間派遣し、伴走型の支援を行うものです。支援テーマや支援期間に応じて、以下のとおり分類されており、中小企業の経営課題解決に向けて、各事業を選択または組み合わせて、支援計画を提案しています。

支援先企業は日本政策金融公庫、商工中金(商工組合中央金庫)など政府系の金融機関からのご紹介や、九州本部への直接お声がけをきっかけに決まることが多いです。

支援の流れとしては、まず私と九州本部の職員が企業様の経営陣にヒアリングし、経営課題を確認します。

そのうえで、経営戦略策定や生産性向上、マーケティングなどの企業課題に応じて機構内で支援チームを組織し、支援の方向性や最終的な成果物をまとめた「支援計画書」を作成し、実際の支援に入っていきます。

九州本部で約150名、全国では約1,000名の専門家ネットワークがありますので、企業の課題に柔軟に対応できる体制を構築することができます。

また、「生産工程スマート化診断」という無料の支援も用意しています。

全3回の支援で1回目、2回目で経営者の方へのヒアリングや現地調査を行い

3回目に具体的な改善施策を提案させていただきます。

提案後は中小機構にそのまま依頼をいただいて、先程お伝えしたハンズオン事業に繋がることもありますが、企業が自分たちで施策を実行することもあります。

ーー製造業のDXや自動化の必要性が高まっている状況だと思いますが、具体的にはどのような提案をすることが多いのでしょうか。

三戸:残念ながらまだ多くの中小企業はDXや自動化を推進する段階にはありません。

自動化は人間の作業の複製がベースとなるため、まずは現在の工程の整流化が必要になります。

どのようなプロセスで情報が流れ、生産指示が入り生産し、製造工法・タクトタイムなどの設定が必要になります。

我々はまず従来の流れの中での課題を特定し改善したうえで、標準化した作業をロボットやシステムで自動化していくことが望ましいと考えています。

このような大きな方向性をふまえ、向こう2〜3年での現実的な計画に落とし込んで提案を行っています。

1つの提案事例として、戸畑製作所という北九州の非鉄金属製造メーカーの取り組みがあります。

この企業は純銅の鋳造・溶接の分野で高い技術力を持つ一方、営業部門での情報が製造部門にうまく連携ができておらず、非効率な業務が発生していました。

そこで弊機構で標準工程や工数などの基準となる情報を整備し、生産管理や納期設定、実績把握・進捗管理の仕組みづくりを支援させていただきました。

そのような取り組みを経て、現在では生産工程の自動化を進める状態になっています。

関連記事:https://factoryjournal.jp/41925/

ーー熟練工の技術承継は、製造業における大きな課題の一つだと思います。技術承継に関してはどのようなアドバイスをされているのでしょうか。

伊藤:技術承継の課題として、中小企業はものづくりに対する技術は高い一方、その技術を伝えるためのマニュアル化が不得手であることが多い点があげられます。

前後の入力情報と出力の条件を頭の中で計算して、身体的制御で素晴らしいものを作っているのですが、このプロセスをロジカルに説明できないのです。

ロジカルに説明するには、要素を分解して整理する必要があります。例えば、動画を撮影して、「なぜそのような判断をしたのですか」と判断の根拠を丁寧にヒアリングするなど、地道な作業を行っていくことが求められます。

そのようなコミュニケーションを続けることで、職人さんご自身で「自分の判断基準はこのような部分にあったんだな」と理解し、説明できるようになっていきます。現場での会話も当然大事ですが、自分達がやっていることを冷静に分析してもらう時間を持つようアドバイスしています。

三戸:年齢的なギャップもあり、自身が築き上げた技術をどのように次世代に伝えればよいのか悩んでいる熟練工の方も多いです。

熟練工の判断理由をロジカルに分解していくことに加え、組織的に風通しが良い組織風土を作ることも、技能承継では重要です。

ーー後編に続く

(提供:Koto Online)